Gia Công Mài

Contents

Gia Công Mài Là Gì?

Mài là một trong những phương pháp gia công kim loại quan trọng mà ngày nay chủ yếu được thực hiện trên các máy mài công nghệ mới.

Mài là một trong những hình thức gia công kim loại trong quá trình cắt gọt kim loại để biến nguyên vật liệu ban đầu (hay còn gọi là phôi) thành chi tiết có kích thước, hình dáng và chất lượng theo đúng yêu cầu.

Hiện nay, các quá trình gia công kim loại này được thực hiện chủ yếu trên các máy cắt gọt kim loại. Ngày càng có nhiều công nghệ mới được áp dụng vào ngành gia công cơ khí do đó, các loại máy móc ngày càng được nâng cấp, cải thiện và thực hiện được nhiều nhiệm vụ trong hàng loạt những thao tác cắt gọt vật liệu.

Trong phạm vi bài viết này, chúng ta hãy cùng tìm hiểu về quá trình gia công mài sản phẩm, các loại máy móc dùng trong gia công mài và những hoạt động chính của máy móc khi mài vật liệu nhé.

Kỹ Thuật Mài

Mài là một trong những hình thức gia công kim loại cơ bản. Để mài chi tiết, người ta thường sử dụng đá mài. Đá mài sẽ lấy đi một lớp kim loại siêu mỏng trên bề mặt chi tiết, làm nhẵn mịn chi tiết và thông thường sau gia công mài, sản phẩm sẽ có độ bóng trên bề mặt rất cao.

Các loại máy mài càng hiện đại thì đá mài của chúng càng có thể gọt đi những lớp kim loại rất mỏng. Các máy mài công nghệ cao có thể đạt đến độ chính xác khi gia công khoảng 0.001mm. Phương pháp mài có thể được thực hiện trên những vật liệu từ cứng đến rất cứng (ví dụ như thép tôi…)

Phương pháp được áp dụng khi ta không thể dùng một phương pháp nào khác để tạo bề mặt nhẵn và bóng cho chi tiết có độ mỏng nhất định. Hiện nay chúng ta có những phương pháp mài cơ bản, đó là mài mặt ngoài các chi tiết có dạng hình trụ, mài mặt ngoài các chi tiết có hình chóp tròn, mài lỗ chi tiết (mài bên trong) và mài mặt phẳng (như bàn rà, thước thẳng, thước đo góc…)

Mài Là Công Đoạn Bắt Buộc Trong Các Công Cụ Gia Công Cơ Khí

Mài là một công đoạn không thể thiếu được khi cắt gọt kim loại, do đó trong tất cả các máy như máy phay, máy khoan, máy bào, máy doa…chi tiết được cắt gọt bắt buộc phải trải qua công đoạn mài.

Thông thường trong quá trình sử dụng các máy như máy phay, bào, doa, khoan, tiện…dao cắt sẽ dần bị mòn đi theo thời gian và mức độ sử dụng. Do đó, để tái sử dụng lưỡi dao, ta bắt buộc phải mài sắc nó lại. Còn trong các dây chuyền máy gia công cơ khí cổ điển, người ta thường trang bị máy mài hai đá để mài sắc lại lưỡi dao bị cùn.

Gia Công Cơ Khí Bằng Phương Pháp Mài

Gia công cơ khí bằng phương pháp mài có hai dạng, đó là mài thô và mài tinh.

- Mài thô: Đây là giai đoạn gia công sơ bộ một vật, được thực hiện trong một thời gian ngắn, đơn giản chỉ là loại bỏ bớt phần kim loại thừa. Yêu cầu khi thực hiện mài thô chính là trong thời gian ngắn nhất làm sao để loại bỏ được nhiều lớp kim loại nhất. Bề mặt vật không nhẵn, mịn và độ chính xác của sản phẩm còn thấp.

- Mài tinh: Mài tinh là quá trình gia công một cách chi tiết, kỹ lưỡng mặt ngoài của sản phẩm. Sau khi gia công tinh, sản phẩm có độ bóng cao và độ chính xác cần thiết. Mài tinh làm mất các vết sinh ra bởi gia công mài thô. Để sản phẩm đạt độ chính xác cao như yêu cầu, sau khi mài thô người ta tiến hành mài tinh sản phẩm thêm nhiều lần nữa.

Khi gia công mài, người nhân công phải đặc biệt chú ý những yêu cầu sau:

- Luôn đảm bảo đã lắp và vặn chặt một cách chính xác bởi đá mài rất dễ vỡ nếu lắp và vặn không chính xác. Trước khi lắp đá mài, cần nghiêm chỉnh thực hiện đúng quy tắc. Đá mài phải được lắp trong hộp che cẩn thận và không làm việc trực tiếp trên đá mài nếu không có hộp che.

- Trước khi làm việc, cần kiểm tra thật tỉ mỉ độ chính xác và độ chắc chắn về việc gá vật cần gia công, nếu bộ phận định vị không vặn chặt sẽ tạo ra sự chênh lệch giữa vật cần mài và đá mài.

- Phải đảm bảo lượng dư gia công mài đúng quy định và chú ý đến công tác làm mát cho vật mài. Đối với từng loại dao cắt, vật cần mài, tư thế và vị trí đứng của người nhân công cũng thay đổi linh hoạt đòi hỏi người nhân công phải am hiểu và biết cách vận hành cũng như những thao tác kỹ thuật cần thiết để vận hành máy.

CÁC LOẠI GIA CÔNG MÀI

Có nhiều loại gia công mài được ứng dụng phổ biến, dựa theo nhu cầu của ngành công nghiệp sản xuất mà chúng ta có những loại gia công mài như sau:

Gia công mài tròn

Phôi được quay tròn trên trục tương tự như gia công tiện, đá mài có các hạt mài được phân bố ngẫu nhiên trên bề mặt. Khi đá mài tiếp xúc với phôi, làm cho chiều dày của phôi được giảm xuống với độ chính xác cao.

1 số các sản phẩm được gia công mài tròn thông dụng mà bạn có thể biết:

- Cốt bạc đạn

- Ty ben, trụ ben, cốt ben

- Cốt máy

- Trục rulo

- …

Gia công mài phẳng

Phương pháp gia công mài phẳng thường được dùng để xử lý bề mặt của phôi dạng tấm. Các tấm thép sau khi được mài thì bề mặt trở trên phẳng, bóng, sáng. Có thể dùng phương pháp mài phẳng này trên các loại bề mặt khác có diện tích nhỏ hơn tấm.

Gia công mài phẳng có thể được thực hiện bằng phương pháp thủ công hoặc dùng máy.

Mục đích của gia công mài phẳng là làm giảm độ dày của bề mặt phôi trên diện tích từ nhỏ nhất cho đến lớn. Và làm bề mặt trở nên sáng bóng, trơn, láng mịn.

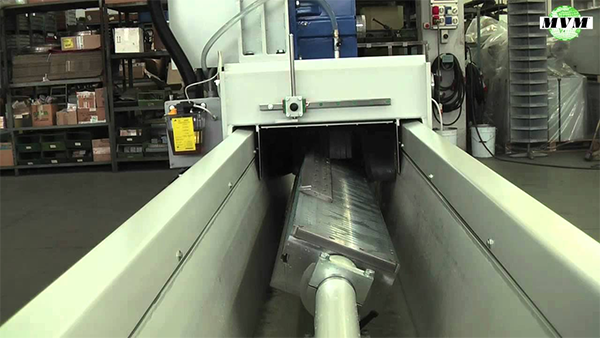

Gia công mài vô tâm

Mài là một trong à phương pháp gia công mài mà không cần phải định tâm phôi hay đá mài, không cần gá kẹp phôi. Phôi (chi tiết mài) được đưa vào máy đặt trên thanh đỡ phôi, và hiện đại hơn là có thêm hệ thống cấp phôi tự động. Đá mài chuyển động quay tròn, tịnh tiến dọc trục.

Ưu điểm của phương pháp mài vô tâm này là tối ưu hóa năng suất, hiệu quả và độ chính xác cao. Phù hợp trong việc sản xuất hàng loạt các chi tiết, và yêu cầu độ chính xác cao.

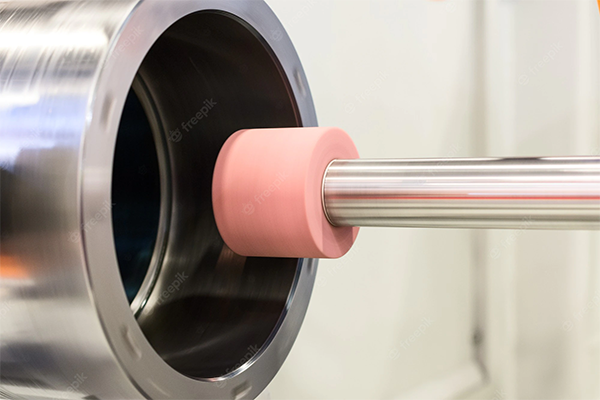

Gia công mài lỗ

Gần giống như gia công mài tròn, gia công tiện ren ốc, bulong. Gia công mài lỗ cũng tương tự như vậy. Yêu cầu là cần phải có độ chính xác cao, và đá mài phải vừa đủ nhỏ để có thể đưa vào lỗ của phôi.

Có 2 cách gia công mài lỗ:

- Gá kẹp phôi và xoay tròn (như tiện) rồi đưa đá mài vào lỗ phôi.

- Giữ yên phôi và quay đá mài để mài lỗ phôi (như gia công phay).

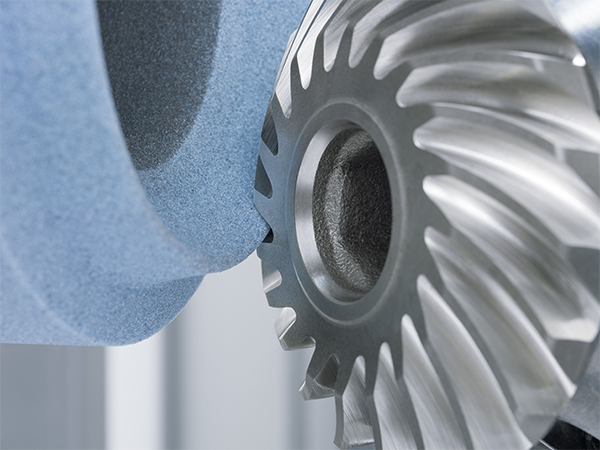

Gia công mài bánh răng

Gia công mài bánh răng là phương pháp gia công mài bằng máy mài bánh răng chuyên dụng, chuyên dùng để làm ra bánh răng bằng phương pháp mài. Máy chạy hoàn toàn tự động, ta chỉ cần đặt phôi vào và thiết lập các chế độ tương ứng để cho ra bánh răng như mong muốn.

Đây được xem là phương pháp để tạo ra bánh răng hiệu quả nhất.

Gia công mài dao công nghiệp

Dao công nghiệp được dùng rất nhiều trong đời sống và sản xuất. Chúng được lắp trong những máy cắt lớn dùng để cắt 1 lô, cắt hàng loạt sản phẩm như: cắt các sản phẩm cao su, cắt băng keo, cắt giấy…

Vì phải hoạt động thường xuyên với tần suất lớn, nên dao cắt dễ bị mòn, hao tổn. Cho nên, chúng cần được mài lại cho sắc.

Gia công mài dao công nghiệp khác với việc mài dao dân dụng thông thường, vì nó thuộc về phạm trù gia công cơ khí.

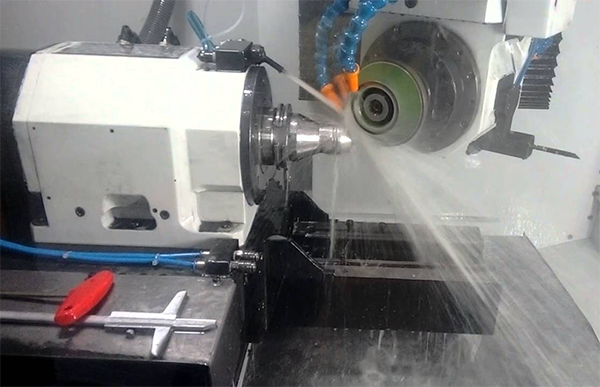

Gia công mài CNC

Khác với các loại gia công mài khác, gia công mài CNC được thực hiện trên máy CNC hoặc máy mài CNC chuyên dụng. Nhắc đến CNC thì ta nghĩ ngay đến điểm khác biệt, đó là cần phải “lập trình”.

Khi đã có file lập trình và được đưa vào máy CNC, chỉ cần đặt phôi vào là máy sẽ tự động chạy để thực hiện các hành động “gia công mài” cho đến khi sản phẩm được hoàn thiện.