CÁC XƯỞNG GIA CÔNG CƠ KHÍ TẠI TPHCM

Điểm danh các Xưởng Gia công Cơ khí tại Tphcm. Nổi tiếng về sự Uy tín, Giá cả cũng như Chất lượng Sản phẩm đầu ra.

Nhu cầu về gia công cơ khí ngày một nhiều, nhất là ở Tphcm. Nhiều Quý vị muốn tìm cho mình 1 xưởng gia công cơ khí thật sự tốt, uy tín và chuyên nghiệp.

Trong bài viết này, CoKhiTphcm chúng tôi sẽ tổng hợp và gửi đến Quý vị những thông tin tốt nhất về các xưởng gia công cơ khí có mặt tại Tphcm:

CÁC XƯỞNG CƠ KHÍ TẠI TPHCM VÀ CÁC VÙNG LÂN CẬN

Quận Tân Bình, Quận Gò Vấp, Quận Bình Thạnh, Quận Bình Tân, Quận Tân Phú, Quận 9, Quận 2, Quận Thủ Đức (Thành Phố Thủ Đức), Quận 7, Quận 8, Quận 12, Quận 11, Quận 10, Quận 5, Quận 6, Huyện Bình Chánh, Huyện Nhà Bè, Huyện Hóc Môn…

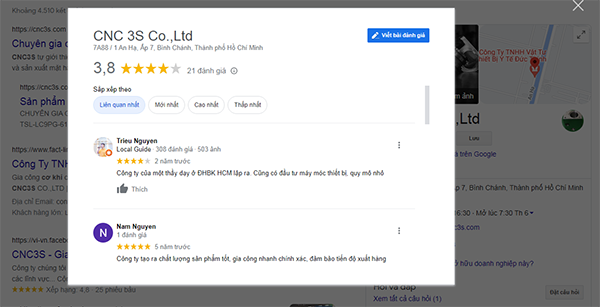

Xưởng Cơ Khí CNC3S (tại Bình Tân, Bình Chánh)

Địa chỉ:

- 213/119 đường Liên Khu 4 – 5, P.Bình Hưng Hòa B, quận Bình Tân, Tphcm

- 7A88/1, ấp7,xã Phạm Văn Hai, huyện Bình Chánh, Tphcm

Website tham khảo: cnc3s.com

Đánh giá Tham khảo: 7,6/10

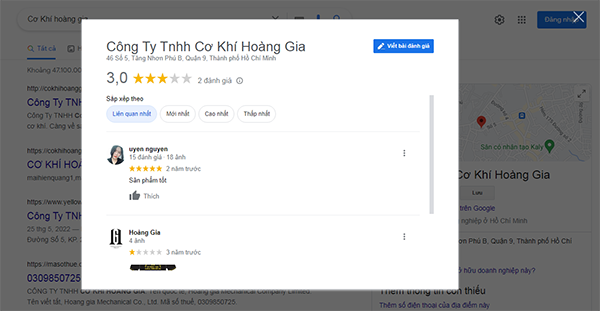

Xưởng Cơ Khí Hoàng Gia (tại Quận 9, thành phố Thủ Đức)

Địa chỉ:

- 46/2A Đường Số 05, P.Tăng Nhơn Phú B, Quận 9 (Tp.Thủ Đức), Tphcm (=> Văn Phòng)

- 179 Đình Phong Phú, P.Tăng Nhơn Phú B, Q.9 (Tp.Thủ Đức), Tphcm (=> Nhà Xưởng)

Website tham khảo: cokhihoanggia.com.vn

Đánh giá Tham khảo: 6/10

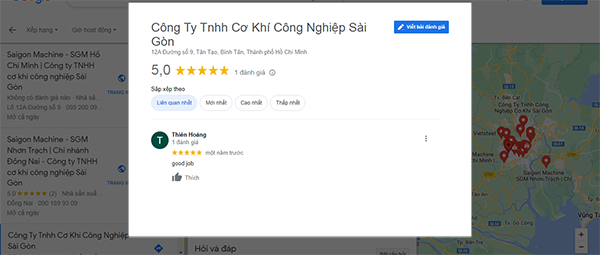

Xưởng Cơ Khí Công Nghiệp Sài Gòn (tại Q.Bình Tân, các Tỉnh lân cận: Đồng Nai, Vĩnh Long)

Địa chỉ:

- Lô-12A đường Số 9, khu công nghiệp Tân Tạo, P.Tân Tạo A, Q.Bình Tân, Tp HCM

Website tham khảo: saigonmachine.vn

Đánh giá Tham khảo: 10/10

Xưởng Cơ Khí Bến Thành (tại Q.Thủ Đức, Tp.Thủ Đức)

Địa chỉ:

- 35 Đường Số 03, P.Trường Thọ, Q.Thủ Đức, Tp.Thủ Đức, TP.HCM (Trụ sở chính)

- 54 Lê Thị Hoa, P.Bình Chiểu, Q.Thủ Đức, TP.Hồ Chí Minh (Xưởng cơ khí)

Website tham khảo: giacongcokhitphcm.com

Đánh giá Tham khảo: chưa có

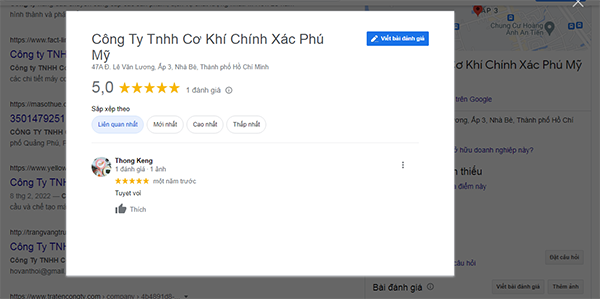

Xưởng Cơ Khí Phú Mỹ (tại huyện Nhà Bè)

Địa chỉ:

- 47A Lê Văn Lương, xã Phước Kiển, huyện Nhà Bè, Tphcm

Website tham khảo: cokhiphumy.com.vn

Đánh giá Tham khảo: 10/10

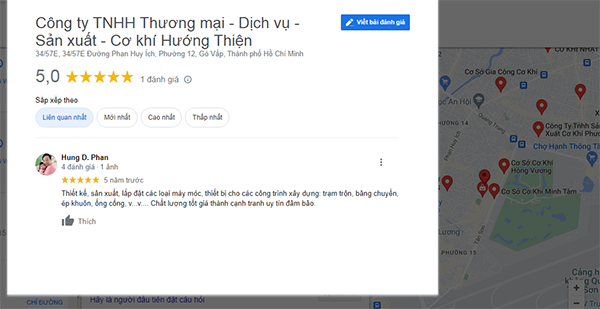

Xưởng Cơ Khí Hướng Thiện (tại Q.Gò Vấp)

Địa chỉ:

- 171/31/34 Nguyễn Tư Giản, P.12, Q.Gò Vấp, Tphcm

Website tham khảo: cokhihuongthien.com

Đánh giá Tham khảo: 10/10

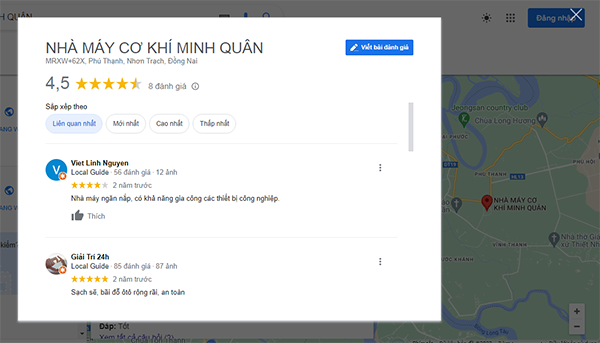

Xưởng Cơ Khí Minh Quân (tại Q.Bình Thạnh, Nhơn Trạch – Đồng Nai)

Địa chỉ:

- 649/95 Điện Biên Phủ, Phường 25, Q.Bình Thạnh, TPHCM

- Lô 3 – Đường D3, khu công nghiệp Phú Thạnh, xã Phú Thạnh, huyện Nhơn Trạch, Đồng Nai

Website tham khảo: minhquantmc.com.vn

Đánh giá Tham khảo: 9/10

Xưởng Cơ Khí Dân Ký (tại Quận 6)

Địa chỉ:

- 195 Phạm Văn Chí, P.3, Q.6, Tphcm

Website tham khảo: cokhidanky638.com

Đánh giá Tham khảo: chưa có

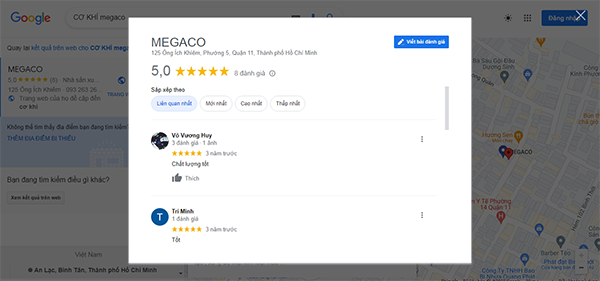

Xưởng Cơ Khí Megaco (tại Quận 11)

Địa chỉ:

- 86/125 Ông Ích Khiêm, P.5, Q.11, Tp Hồ Chí Minh

Website tham khảo: megacofactory.com

Đánh giá Tham khảo: 10/10

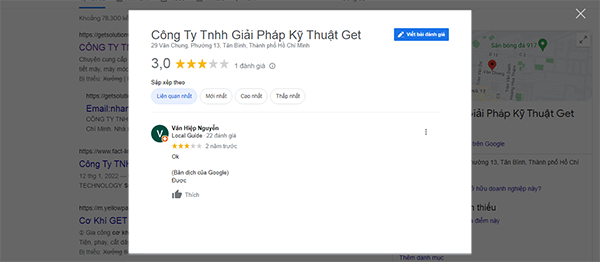

Xưởng Cơ Khí Get Solution (tại Quận Tân Bình)

Địa chỉ:

- 42/29 Văn Chung, P.13, Quận Tân Bình, Tphcm

Website tham khảo: getsolutionvn.com

Đánh giá Tham khảo: 6/10

Xưởng Cơ Khí CK05 (tại h.Hóc Môn)

Là 1 trong những xưởng gia công cơ khí chính xác tại tphcm.

Địa chỉ:

- 70B Nguyễn Văn Bứa, xã Xuân Thới Sơn, huyện Hóc Môn, Tphcm

Website tham khảo: cokhitphcm.com

Đánh giá Tham khảo: chưa có

Xưởng Cơ Khí Hoàng Thắng (tại Quận Tân Phú)

Địa chỉ:

- 25/1C Nguyễn Hậu, P.Tân Thành, Q.Tân Phú, Tphcm

Website tham khảo: hoangthangcancau.com.vn

Đánh giá Tham khảo: chưa có

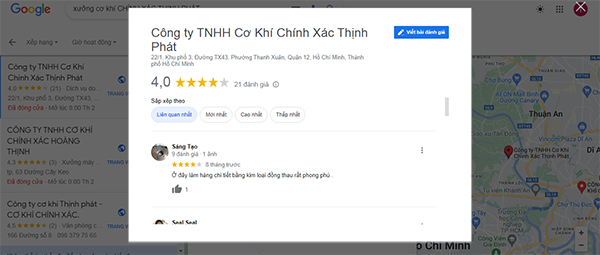

Xưởng Cơ Khí Thịnh Phát (tại Quận 12)

Địa chỉ:

- 255/19 khu phố 3B, P.Thạnh Lộc, Q.12, TPHCM (Văn phòng)

- 22/1 khu phố 3, TX43, P.Thạnh Xuân, Q.12, TPHCM (Nhà xưởng)

Website tham khảo: tpprecision.com

Đánh giá Tham khảo: 8/10

Xưởng Cơ Khí Thành Nam (tại huyện Bình Chánh)

Địa chỉ:

- B8b/12A6, ấp 2A, xã Vĩnh Lộc B, huyện Bình Chánh, Tp Hồ Chí Minh

Website tham khảo: cokhithanhnam.bizz.vn

Đánh giá Tham khảo: chưa có

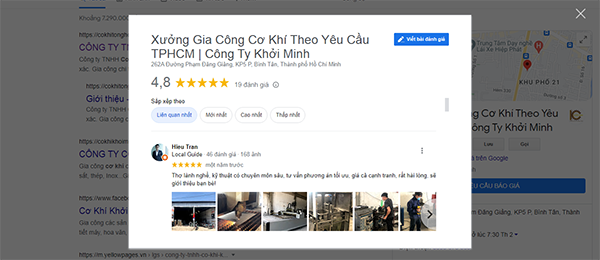

Xưởng Cơ Khí Khởi Minh (tại Quận 10)

Địa chỉ:

- 34/12 Trần Minh Quyền, Phường 11, Quận 10, Tphcm

- 262A Phạm Đăng Giảng, P.Bình Hưng Hòa, Q.Bình Tân, Tphcm (xưởng)

Website tham khảo: cokhitonghop.vn

Đánh giá Tham khảo: 9.6/10

Xưởng Cơ Khí Công Nghệ Việt (tại Quận 8)

Địa chỉ:

- 1199/50 Phạm Thế Hiển, Phường 5, Q.8, Tphcm

- 840/26 Hương Lộ 2, P.Bình Trị Đông, Q.Bình Tân, Tphcm

Website tham khảo: cnc-viet.com

Đánh giá Tham khảo: chưa có

Xưởng Cơ Khí Diệp Gia (tại Quận 7)

Địa chỉ:

- 26 Đường số 07, P.Tân Kiểng, Q.7, TPHCM

- 24 Đường số 08, P.Tân Kiểng, Q.7, TPHCM

Website tham khảo: cokhidiepgia.com

Đánh giá Tham khảo: chưa có

Xưởng Cơ Khí Hoàng Anh (tại Quận 2)

Địa chỉ:

- 09 đường B4, Khu đô thị Sala, P.An Lợi Đông, Q.2, Tp.Thủ Đức, Tphcm (0987.68.1234 – 0888.39.49.79)

Website tham khảo: cokhinhathoanganh.vn

Đánh giá Tham khảo: chưa có

Xưởng Cơ Khí Trần Hùng (tại Quận 5)

Địa chỉ:

- 261 Tân Thành, P.15, Q.5, Tphcm

- 106 Đường 47, P.Tân tạo, Q.Bình Tân, Tphcm

Website tham khảo: tranhungmetal.com

Đánh giá Tham khảo: 10/10