Xưởng Gia Công Cơ Khí Chính Xác Tphcm

Gia công Cơ khí Chính xác là gì?

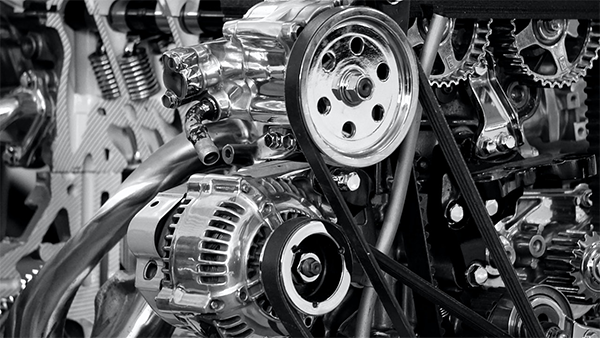

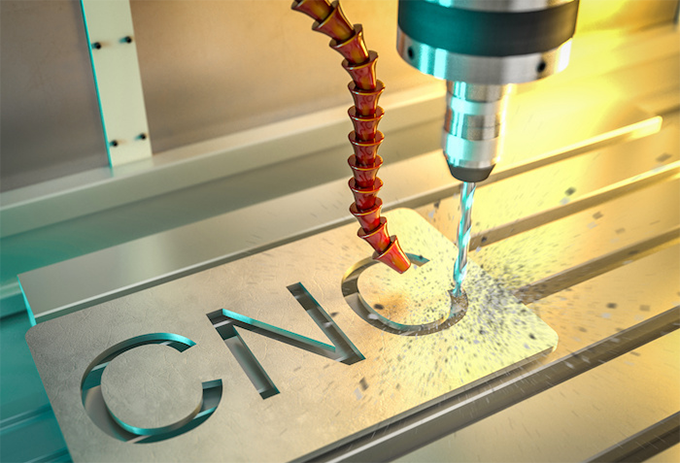

Gia công cơ khí chính xác hay còn gọi là “gia công cơ khí CNC”: là 1 cách, 1 phương thức gia công cơ khí Hiện đại hơn, Công nghệ cao hơn và Đặc biệt hơn, vì vậy cho nên sẽ cho ra Sản phẩm có độ Chính xác cao hơn so với cách thức gia công cơ khí thông thường.

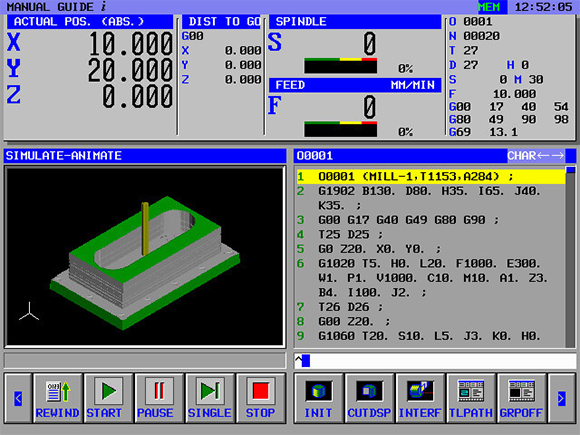

Việc gia công CNC này được thực hiện trên máy CNC: 1 loại máy khác hơn và chuyên dụng hơn so với các loại máy gia công thường (máy tiện, máy phay…).

Cách thức thực hiện cũng Đặc biệt và Hiện đại hơn, ứng dụng Công nghệ cao vào việc gia công Cơ khí như:

-

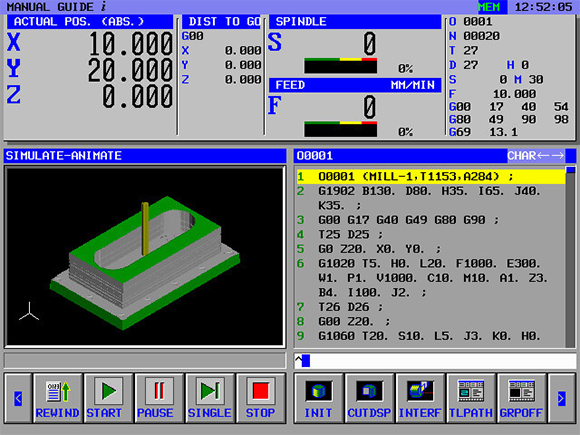

Máy được Lập trình trước khi chạy phôi để cho ra sản phẩm: tùy vào hình dáng của “sản phẩm đầu ra” và phôi, mà kỹ sư hoặc kỹ thuật viên sẽ tạo bản lập trình với các lệnh sao cho phù hợp.

-

Việc vận hành, máy chạy phôi để cho ra sản phẩm hầu như hoàn toàn được tự động hóa.

Sự khác biệt cuối cùng chính là Sản phẩm đầu ra:

-

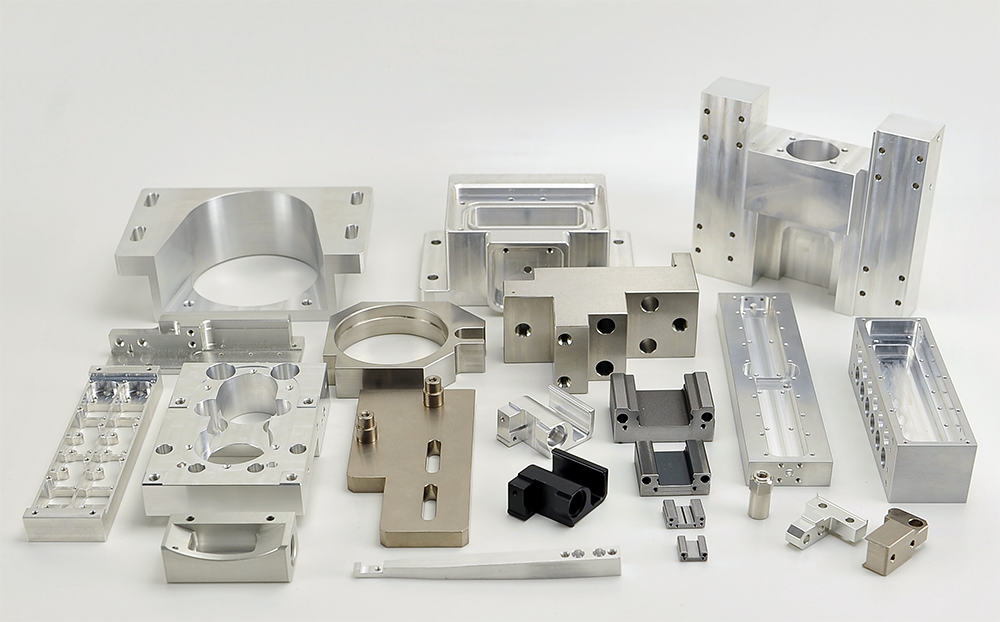

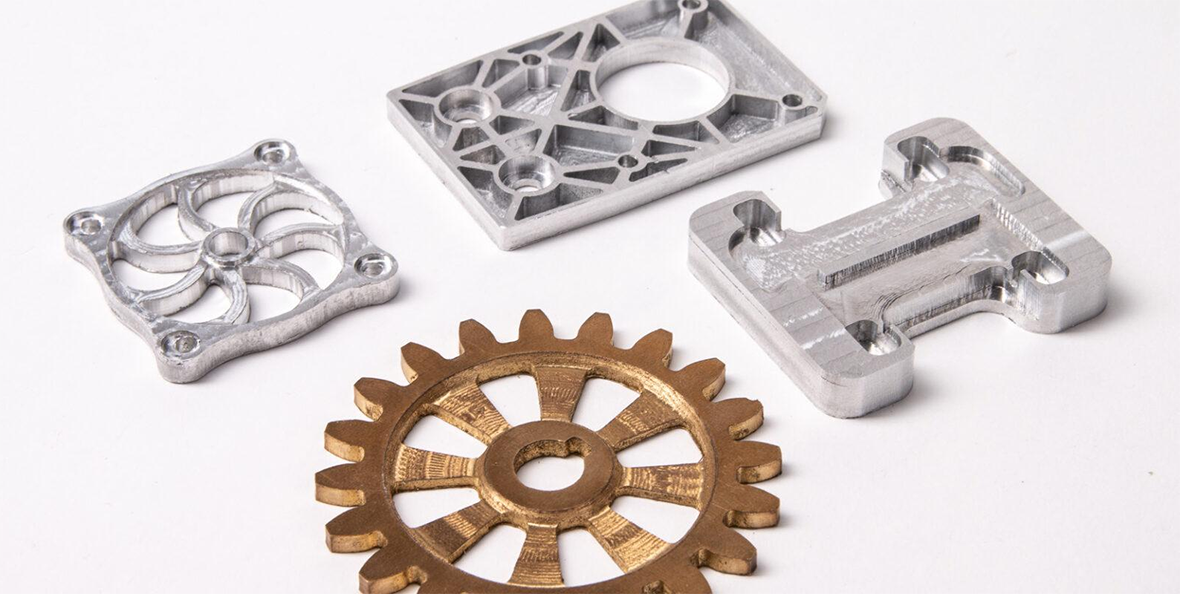

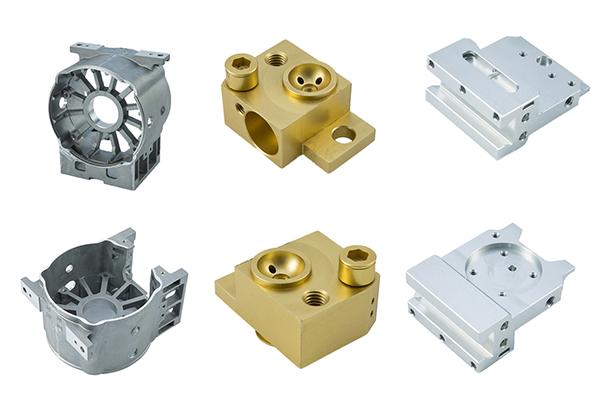

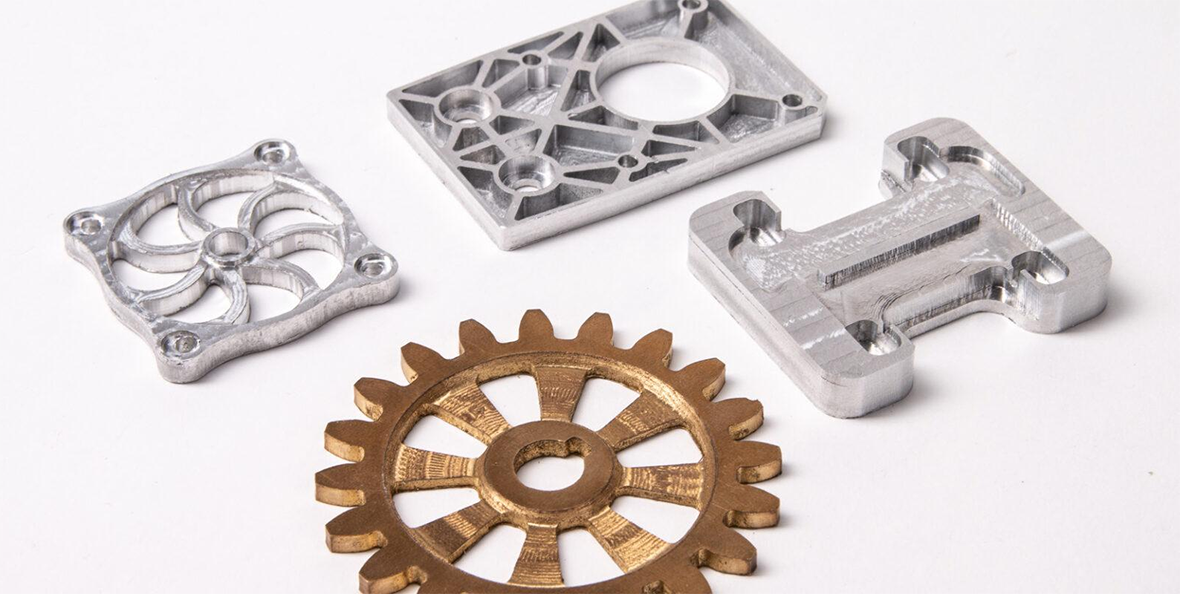

CNC có thể làm ra những chi tiết phức tạp nhất, mà gia công cơ khí thông thường không thể làm tốt được.

-

Sản phẩm được hoàn thiện có đổ chính xác cao nhất, hơn hẳn ra với gia công thường.

Những Ưu điểm khác của Gia công Cơ khí CNC Chính xác

Không kén phôi

Có thể gia công các kim loại hoặc vật liệu khác một cách dễ dàng, không kén kim loại, không kén các chất liệu mà bị ảnh hưởng nhiều bởi độ cứng như máy phay, máy tiện thông thường.

Tiết kiệm Nhân lực

Vì được vận hành hầu như hoàn toàn tự động, có thể lên đến 100% tự động hóa từ đầu vào cho đến đầu ra. Nên sẽ giúp tối ưu tối đa nguồn nhân lực, thợ cũng không cần phải thao tác nhiều trên máy.

Tiết kiệm Thời gian

Đối với những chi tiết phức tạp, hoặc những chi tiết sản phẩm đòi hỏi độ chính xác và thẩm mỹ cao, thì thời gian để cho ra sản phẩm như vậy khi dùng CNC sẽ nhanh hơn nhiều so với gia công thường.

Tiết kiệm Chi phí

Vì những ưu thế trên, và ưu thế tự động hóa, cho nên đối với sản phẩm đặc thù thì việc ứng dụng CNC sẽ có chi phí thấp hơn.

Đối với những chi tiết, sản phẩm thông thường, nếu biết áp dụng CNC 1 cách hợp lý, thì chi phí gia công có thể được giảm xuống.

Ứng dụng được trên Tất cả Sản phẩm

Đối với tất cả chi tiết thông thường mà gia công truyền thống có thể làm, CNC đều làm được.

Đối với những chi tiết phức tạp mà gia công thường không thể làm được, CNC có thể làm được.

Đối với những loại phôi, chất liệu mà gia công thường không thể làm được, CNC có thể làm được.

Đối với những chi tiết, sản phẩm cần: độ chính xác cao, độ mịn cao, độ nhẵn bóng cao… mà gia công cơ khí thông thường không thể làm được, CNC sẽ đáp ứng tốt được yêu cầu này.

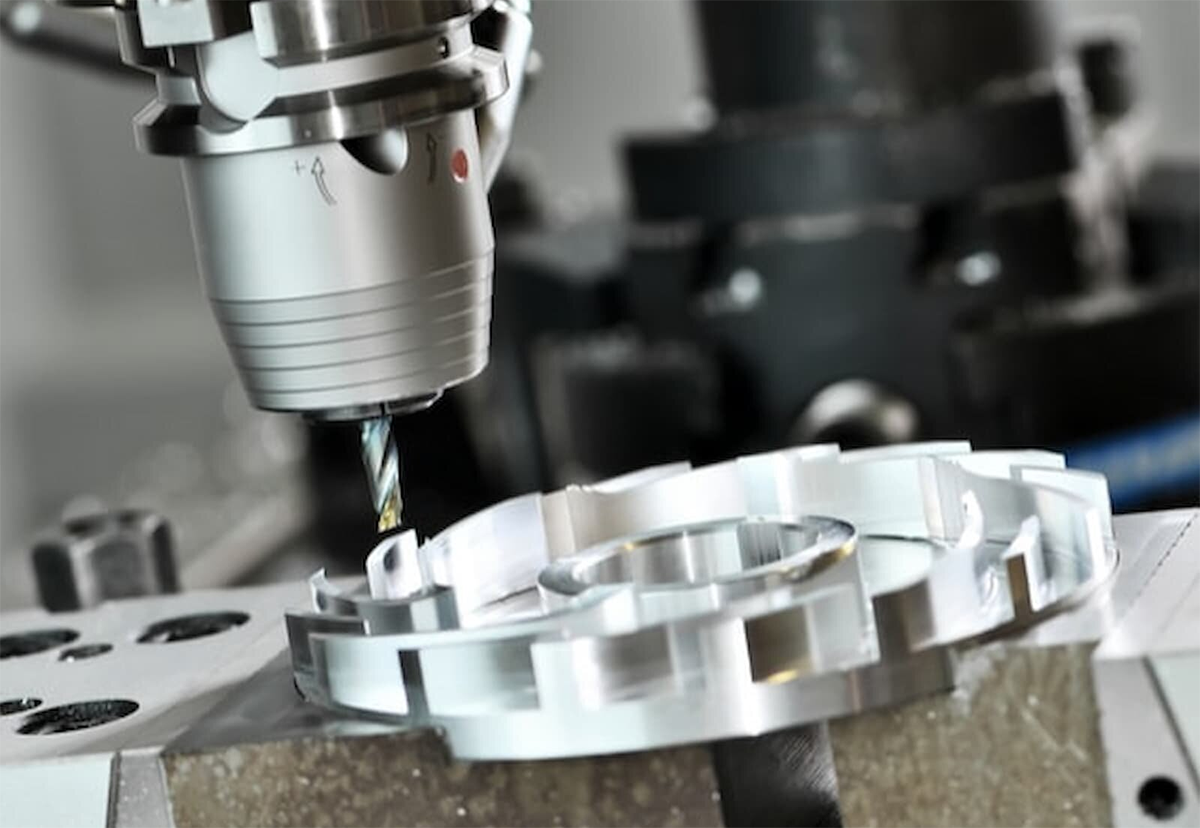

Độ Chính xác và tính Thẩm mỹ

Đạt độ chính xác cao nhất trong lĩnh vực gia công cơ khí, về góc cạnh, hình dáng, dung sai tối thiểu.

Về xử lý bề mặt: tốt hơn, nhẵn hơn, bóng hơn…

Vì vậy sẽ đạt tính thẩm mỹ cao hơn so với gia công cơ truyền thống.

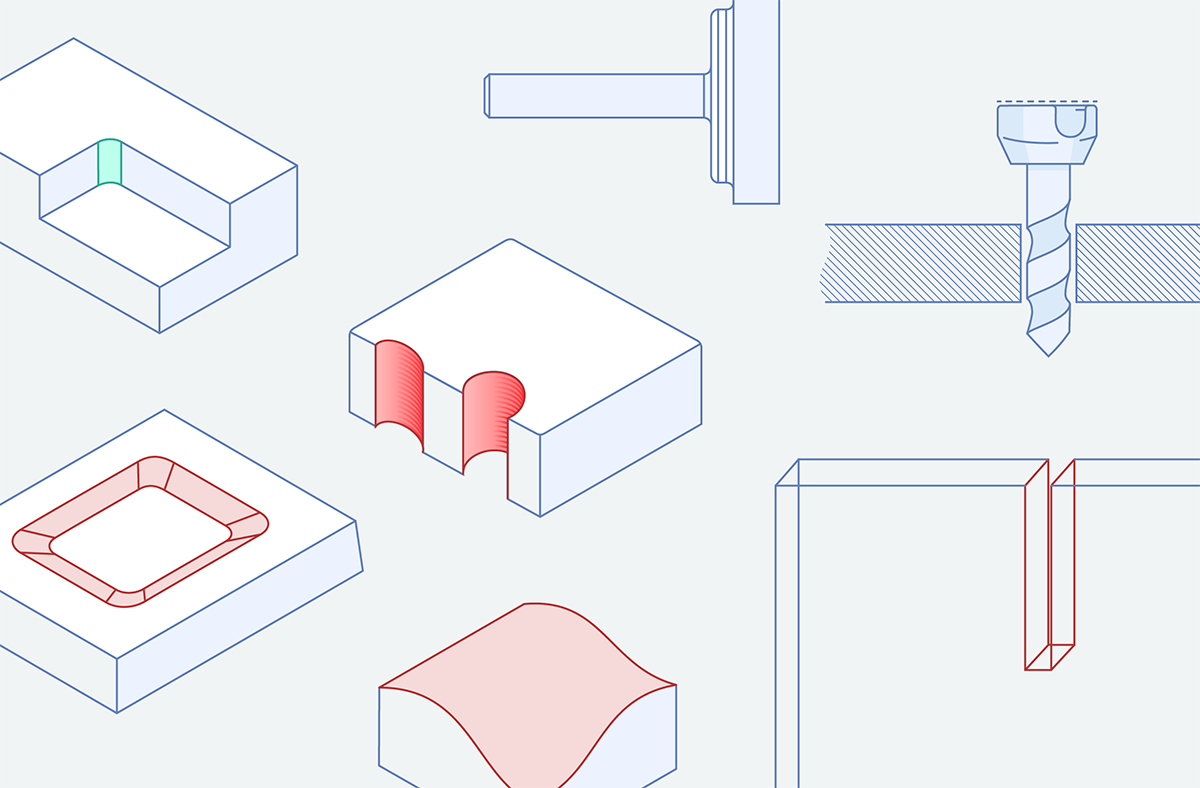

Các kiểu Gia công CNC

Phương pháp Gia công CNC có nhiều kiểu, nhưng chúng tôi nêu 3 loại chính dưới đây là được sử dụng nhiều nhất và phổ biến nhất:

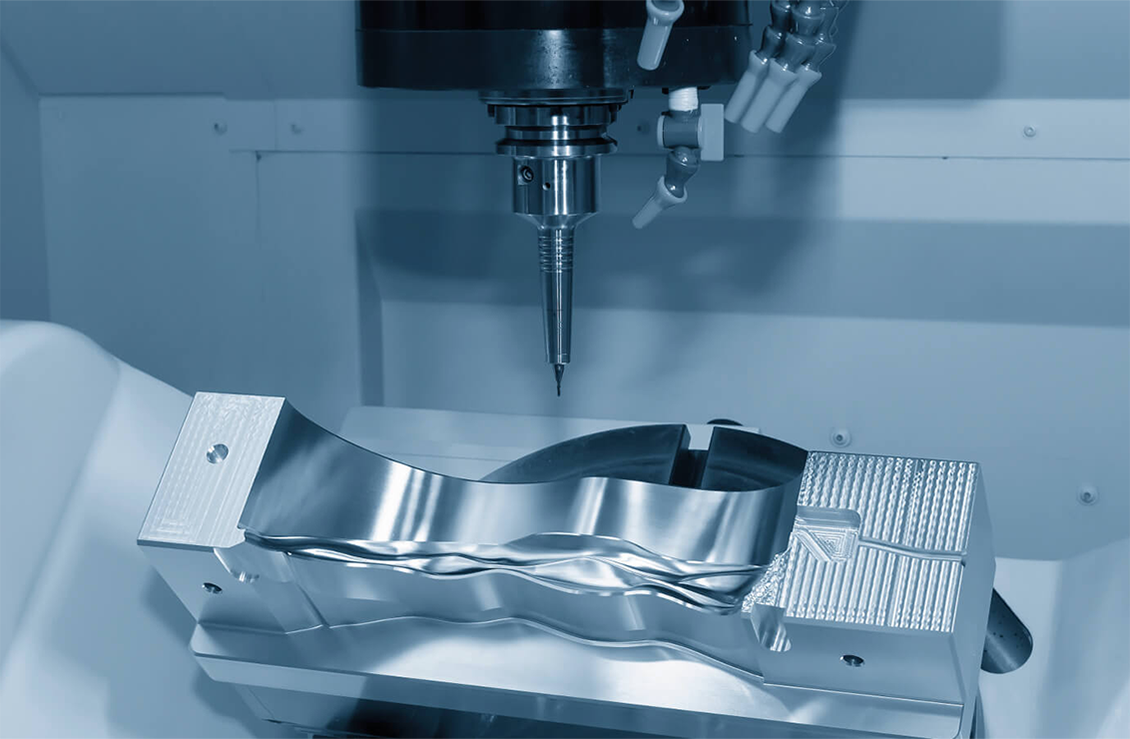

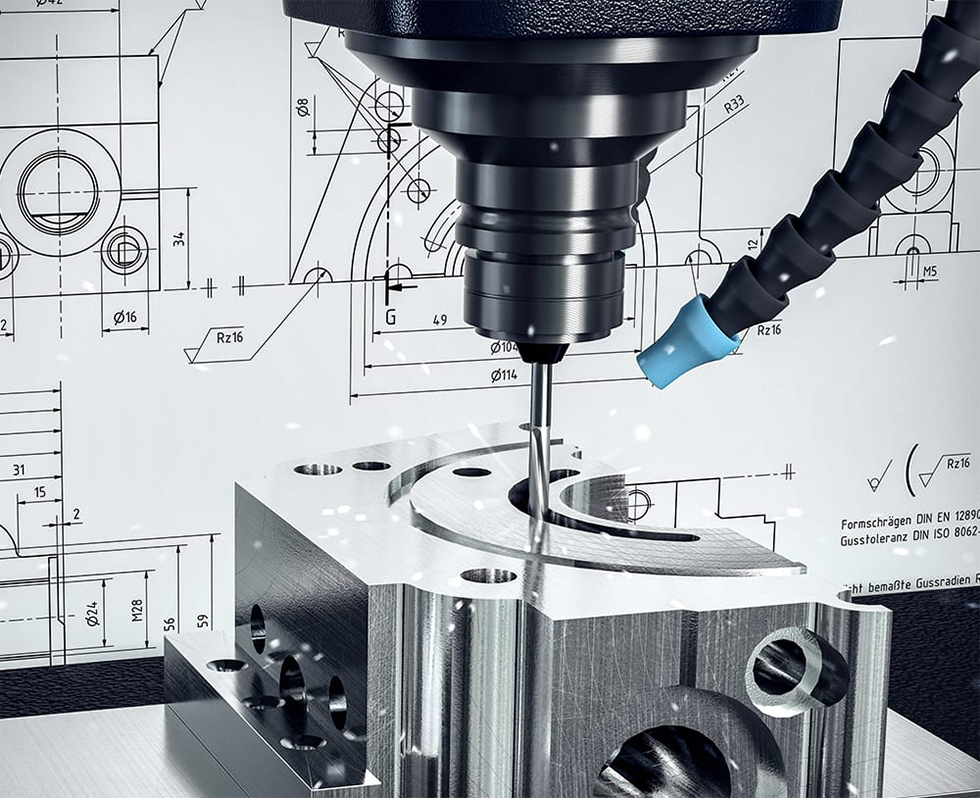

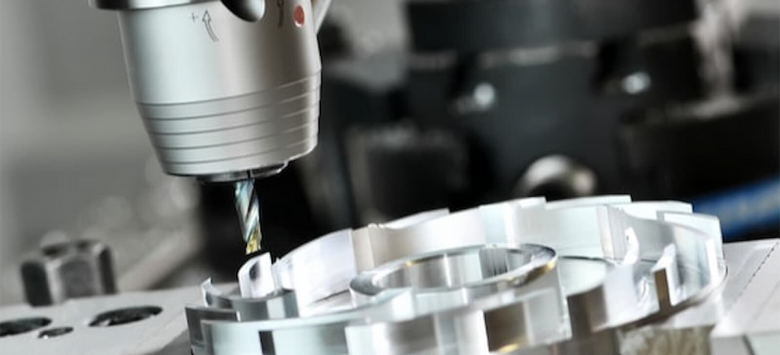

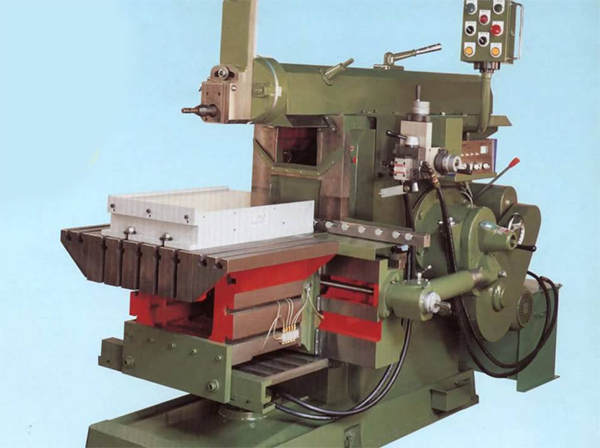

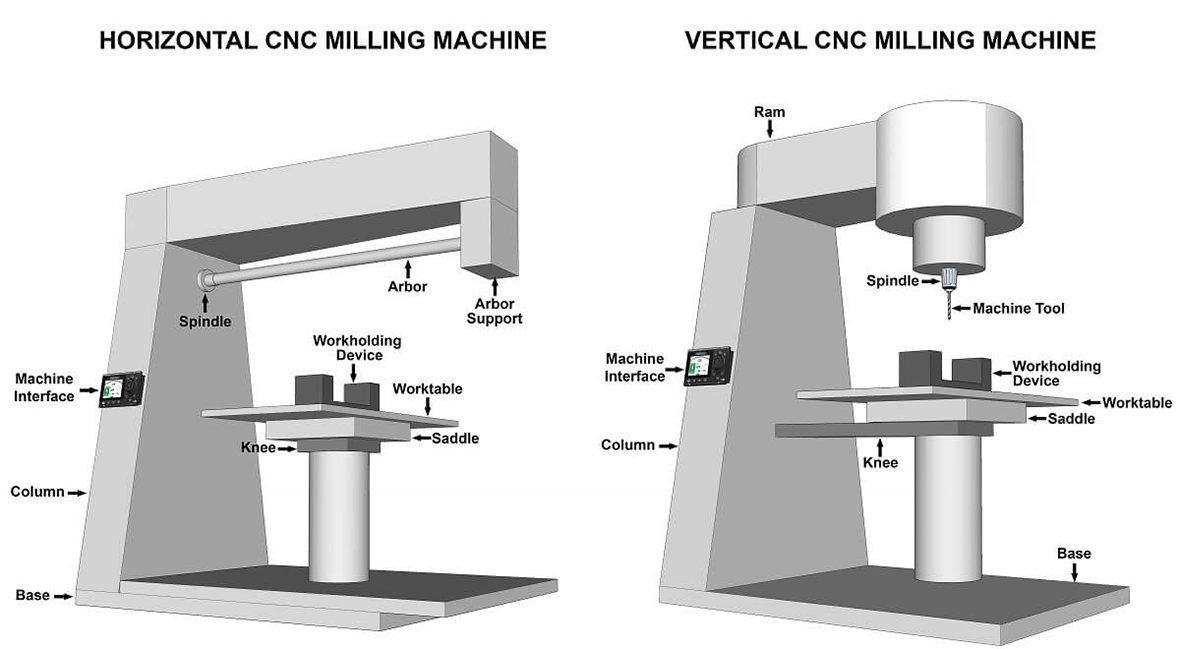

Gia công Phay CNC

Đây là kiểu gia công cơ khí CNC thông dụng nhất, và hay dùng nhất. Công cụ sử dụng là các loại máy phay CNC.

Nguyên lý hoạt động: mũi dao phay từ máy phay CNC chuyển động xoay trục với tốc độ cao, được đưa tới phôi, cắt gọt phôi để tạo ra hình dáng sản phẩm đúng như bản vẽ, quá trình hoạt động này đã được lập trình sẵn trên máy tính của hê thống máy CNC.

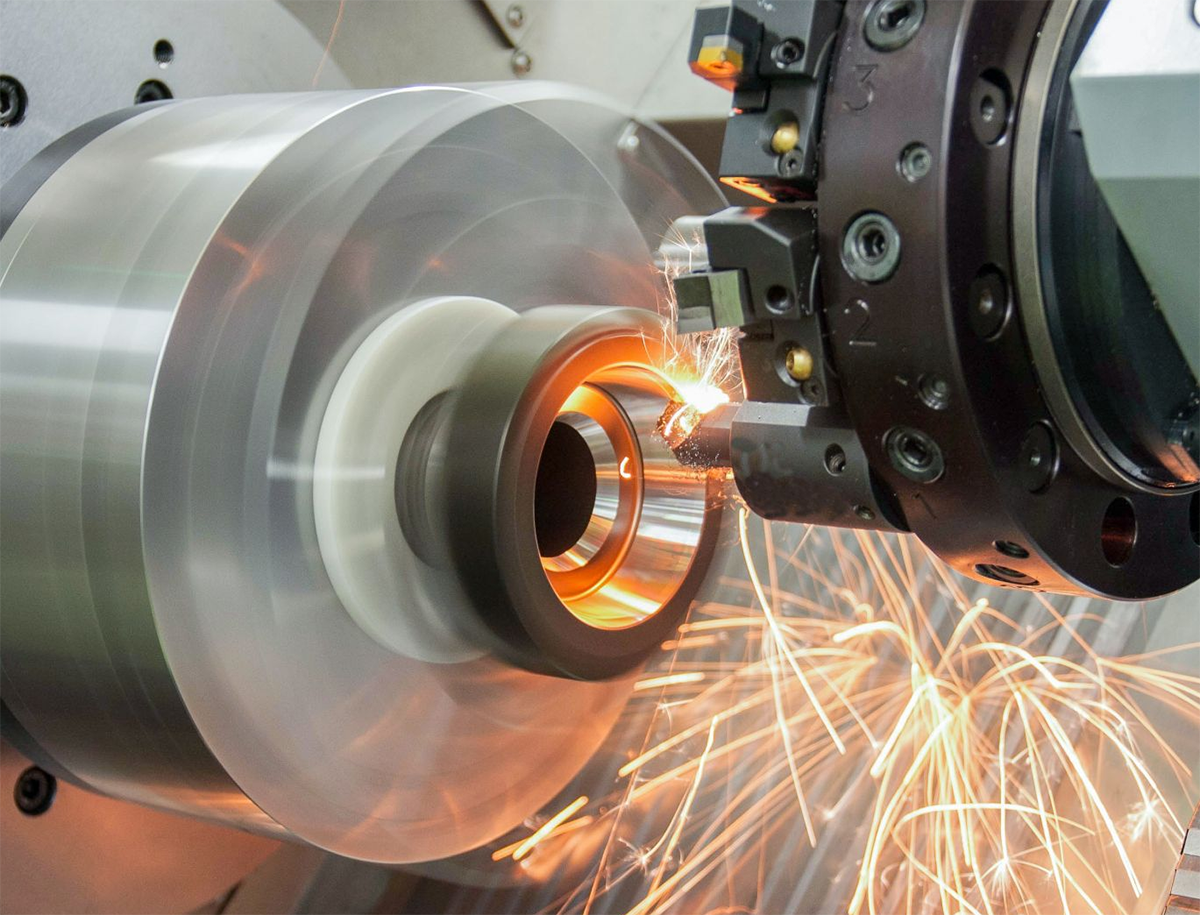

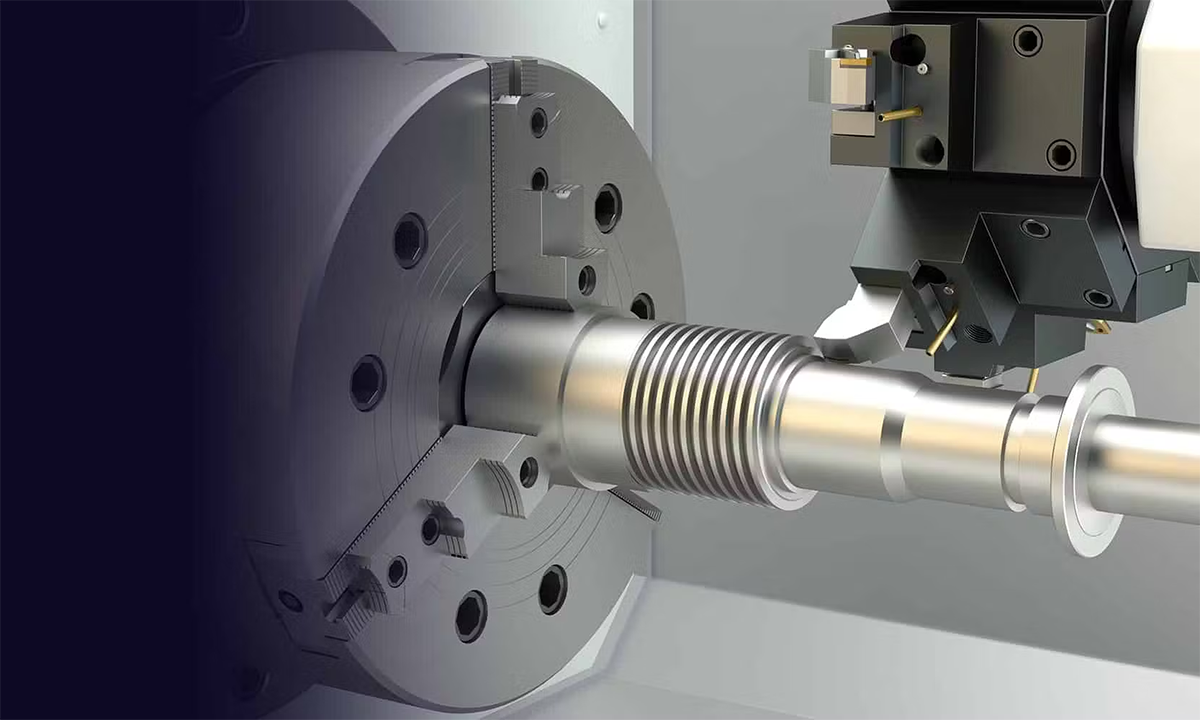

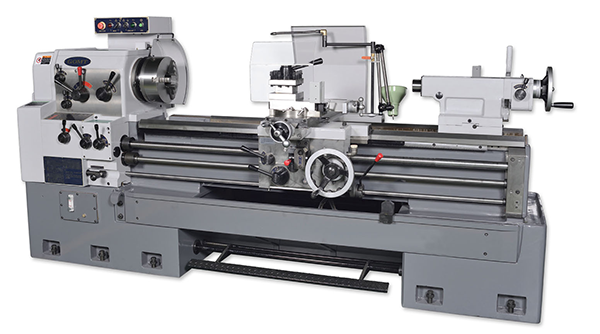

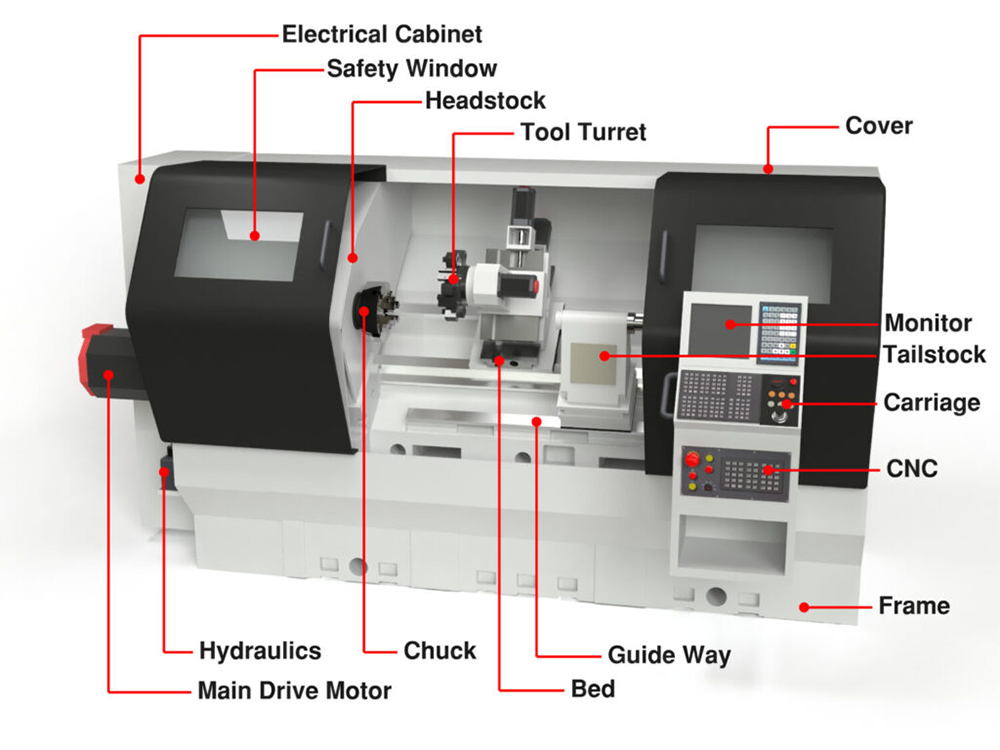

Gia công Tiện CNC

Công cụ sử dụng là các loại máy tiện CNC.

Nguyên lý hoạt động: ngược lại với gia công phay, thì gia công tiện CNC là: vật (phôi) sẽ xoay tròn quanh trục, còn dao cắt (dao tiện) sẽ không xoay quanh trục mà chỉ chuyển động tịnh tiến: tới lui – lên xuống – trái phải, để đưa lưỡi dao tiện vào phôi và cắt gọt để cho ra chi tiết (sản phẩm) đúng như bản vẽ. Quá trình này cũng được lập trình sẵn và chạy hoàn toàn tự động trên máy CNC.

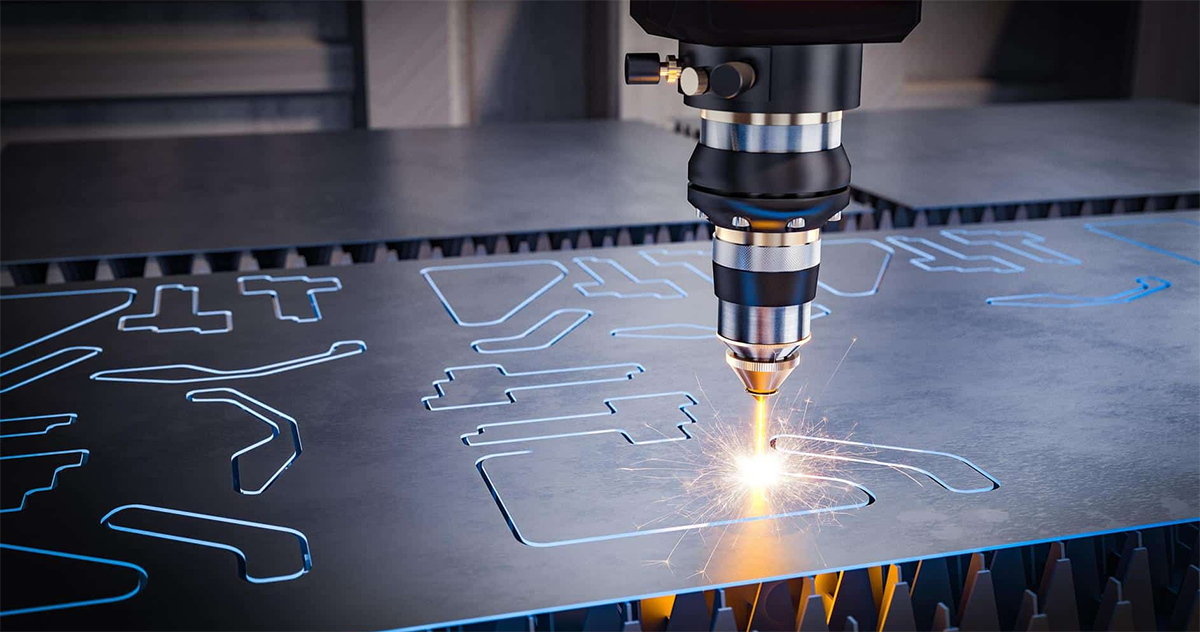

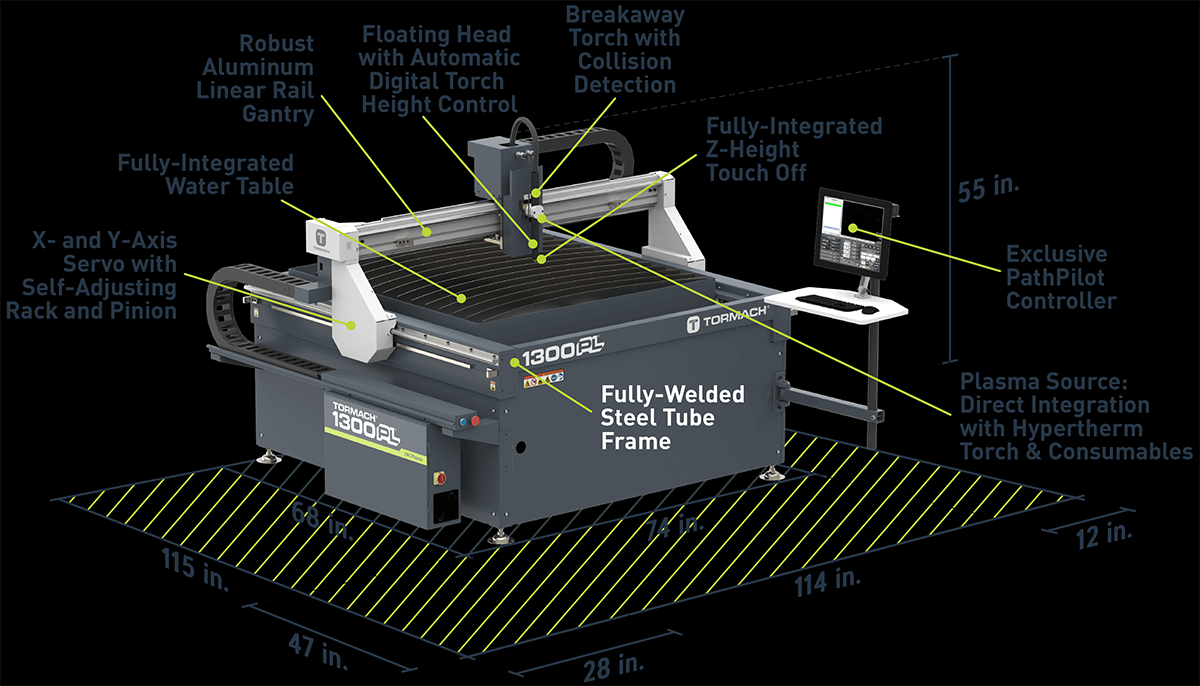

Gia công Cắt CNC (bằng Lazer, hoặc Plasma)

Đây là 1 kiểu gia công Hiện đại, công cụ sử dụng là: máy cắt Lazer CNC hoặc máy cắt Plasma CNC.

Nguyên lý hoạt động: thay vì dùng các mũi dao (bằng kim loại) để chạm và cắt gọt phôi, thì phương pháp này sẽ không tiếp xúc: dùng nhiệt của tia Lazer hoặc Plasma để cắt gọt phôi. Quá trình hoạt động cũng thông qua việc lập trình CNC và chạy tự động để cho ra sản phẩm đúng với bản vẽ.

Các kiểu Gia công CNC khác

Ngoài ra còn có các Phương thức Gia công CNC khác như: gia công khoan CNC, gia công mài CNC, gia công phóng điện CNC (EDM)…

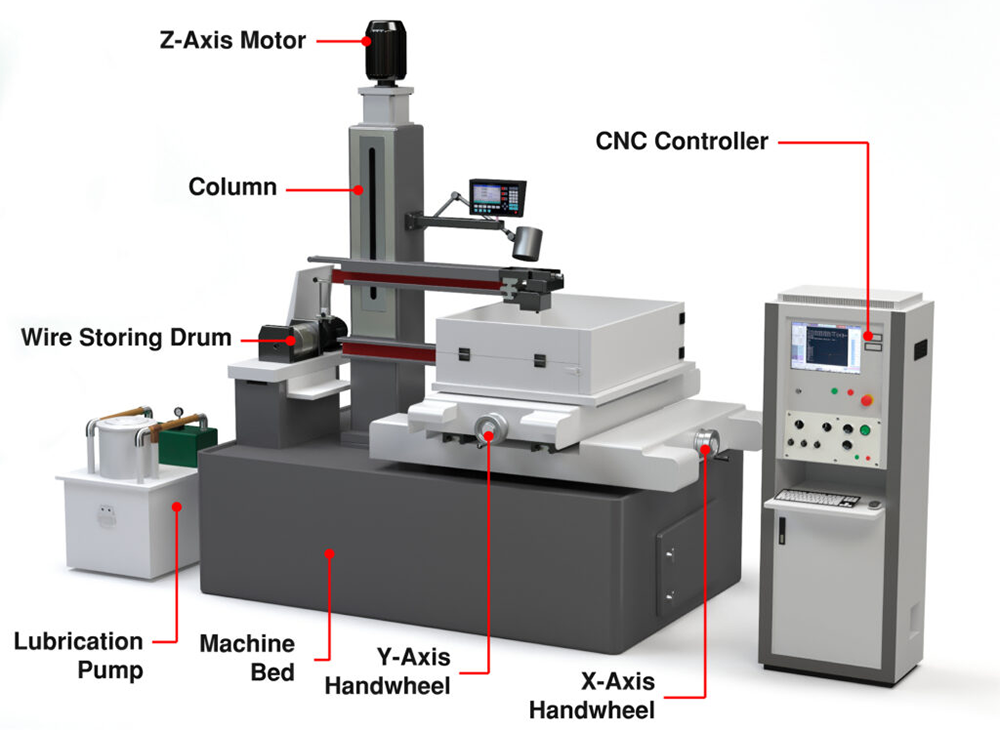

Các loại Máy CNC

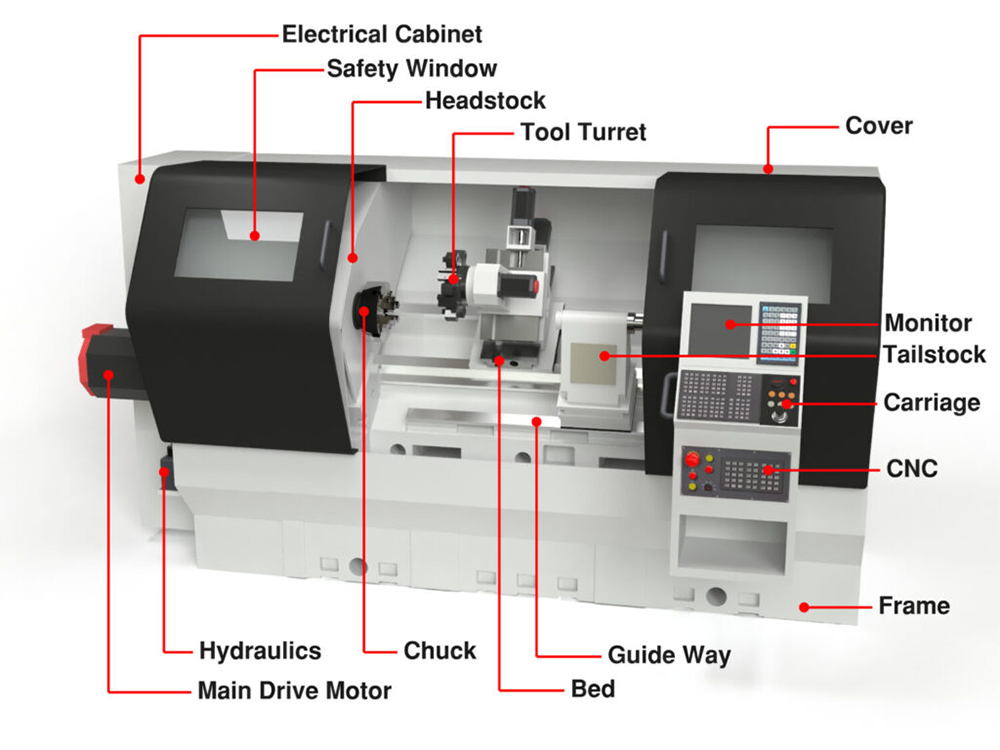

Máy Tiện CNC

Được đánh giá là ngắn hơn và nhỏ gọn hơn so với máy phay CNC, do có chứa số lượng trục ít hơn.

Khác với máy tiện thông thường là máy tiện CNC có Bảng điều khiển hiện đại hơn, nhiều chức năng hơn, có cả chức năng lập trình vận hành cho máy. Nhiều loại máy tiện CNC hiện đại có thể được tích hợp thêm máy tính hoặc có cả chức năng kết nối với máy vi tính/ laptop.

Kỹ sư, kỹ thuật viên, công nhân, thợ cơ khí lành nghề đều có thể vận hành được máy này.

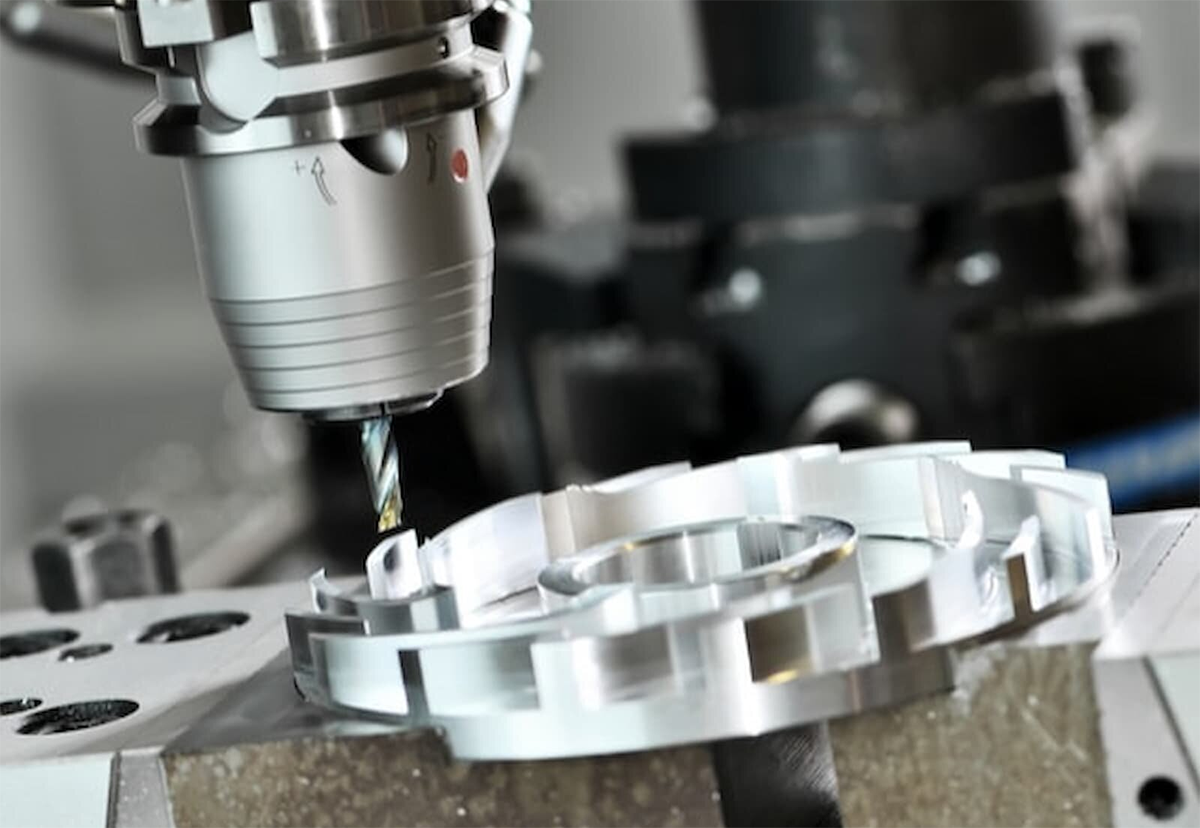

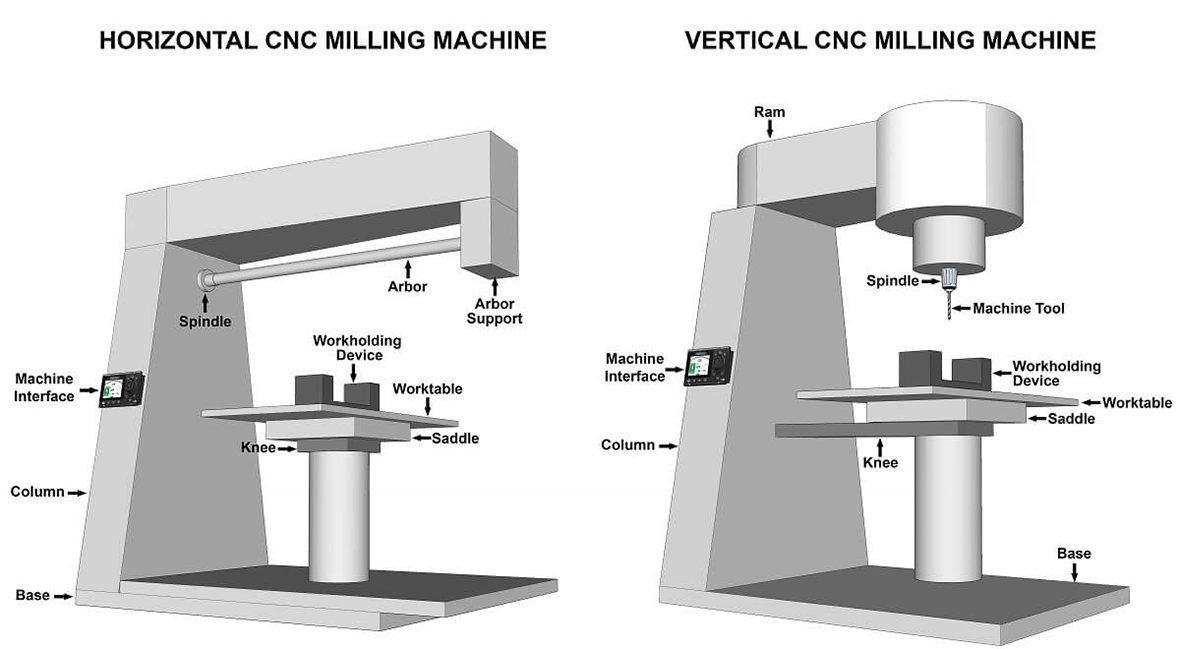

Máy Phay CNC

Là loại máy CNC phổ biến nhất trong lĩnh vực gia công cơ khí chính xác. Máy phay CNC được tích hợp các công cụ như: phay, khoan, cắt. Có thể có từ 3-5 trục. Sản phẩm, chi tiết đầu ra mà được thực hiện gia công bởi máy này thường đạt độ chính xác rất cao.

Cũng như đa số các loại máy CNC khác, máy phay CNC cũng có bảng điều khiển nhiều chức năng, 1 số dòng máy còn được tích hợp hoặc kết nối thêm máy vi tính/ laptop. Việc lập trình cho máy phay CNC thường phức tạp hơn so với các loại máy khác, vì có nhiều trục hơn và phạm vi, cách thức hoạt động cũng rộng hơn.

Máy Tiện Phay CNC Kết hợp

Được kết hợp bởi 2 loại máy CNC kể trên. Đây có thể nói là 1 trong những loại máy gia công hiện đại bậc nhất trong lĩnh vực cơ khí toàn cầu, là 1 bước tiến quan trọng trong lĩnh vực gia công cơ khí.

Điều này cho phép máy có khả năng làm ra những chi tiết có độ phức tạp cao nhất, đi kèm với độ chính xác cao nhất mà các phương pháp gia công khác khó có thể đạt được.

Hiện nay loại máy tiện phay CNC kết hợp này thường được các nước tiên tiến trên thế giới sử dụng, vì để tăng cao chất lượng sản phẩm, tối đa sự tự động hóa, và giảm thiểu nhân công, nhân lực.

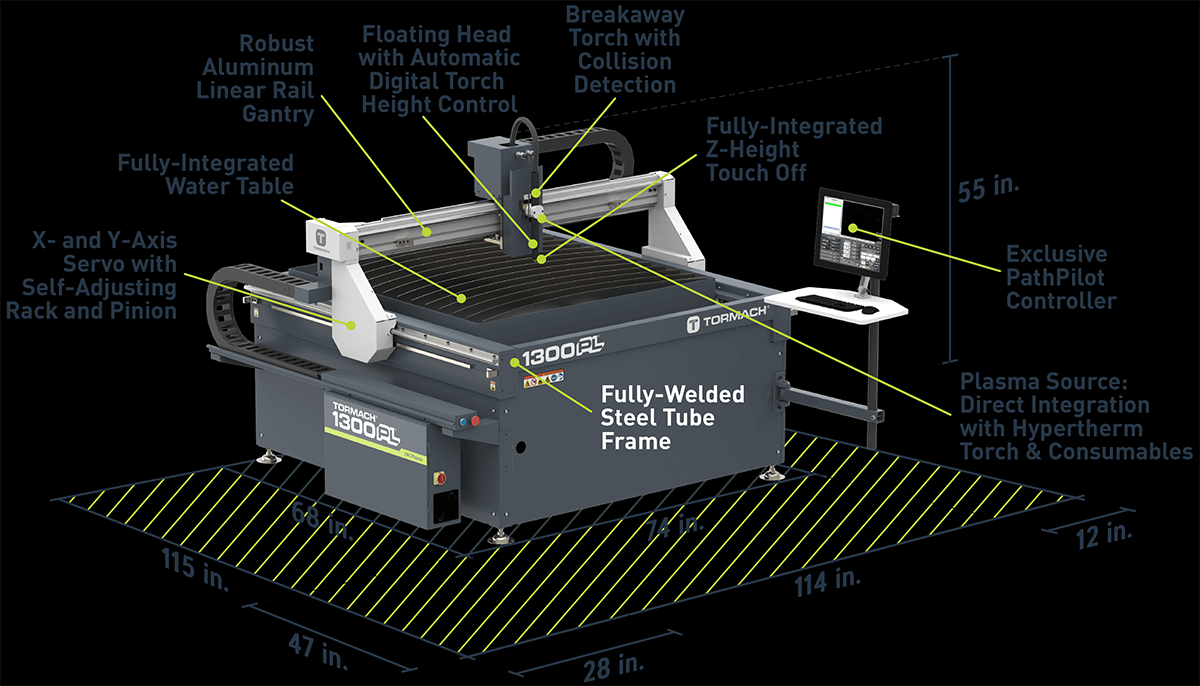

Máy Cắt CNC Lazer / Plasma

Nguyên lý hoạt động gần giống với phay, khác ở chỗ là không cần tiếp xúc, “mũi dao” chỉ cần bắn tia Lazer/ Plasma, vật/phôi sẽ được cắt gọt bởi nhiệt.

Cũng được được lập trình để hoạt động qua bảng điều khiển hoặc máy vi tính.

Các loại máy CNC khác: máy khoan CNC, máy mài CNC, máy phóng điện CNC – EDM

Máy khoan CNC: thường được dùng để sản xuất chi tiết hàng loại, với nhiều trục khoan được tích hợp. Kết hợp tự động hóa với quy trình vận hành được lập trình sẵn.

Máy mài CNC: các bánh xe quay mài được tích hợp ở nhiều phương hướng. Hiện đại hơn máy mài thông thường bởi sự tự động hóa nhờ lập trình sẵn.

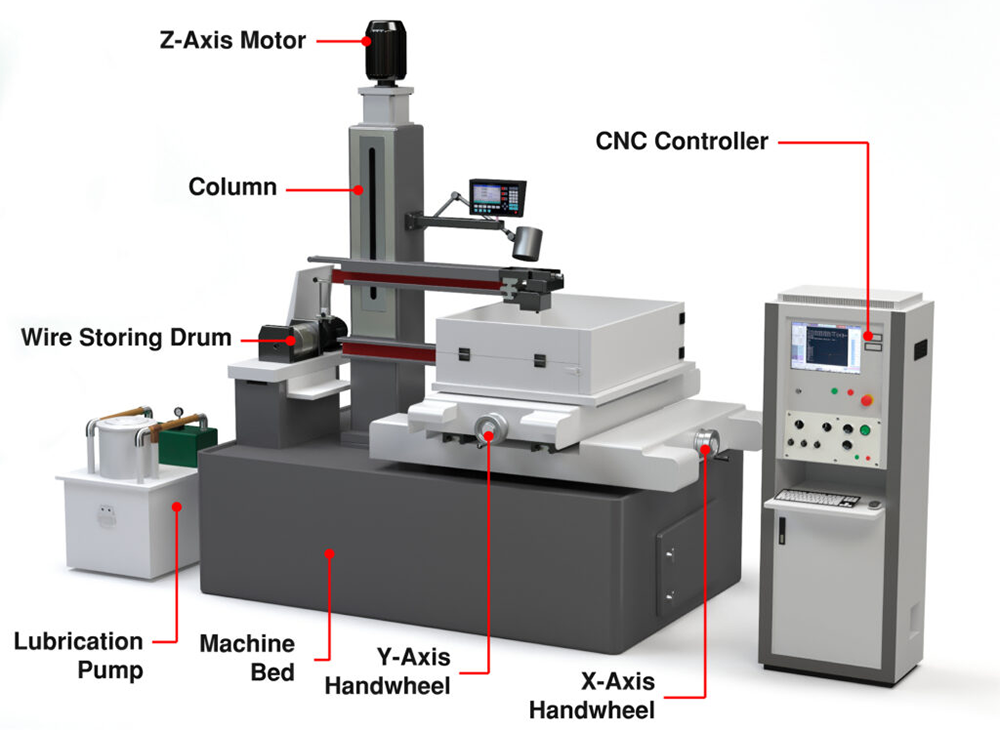

Máy phóng điện CNC – EDM và gia công phóng điện: dùng tia lửa điện để tác động vào vật/phôi/chất liệu để cho ra sản phẩm có hình dạng mong muốn.

Các loại Vật liệu Phôi có thể dùng Gia công CNC

Sắt, Thép

Là nhóm vật liệu phổ biến nhất và nhiều nhất trong gia công cơ khí nói chung và gia công CNC.

Các Kim loại khác: Nhôm, Inox, Gang, Kim loại màu…

Nhóm vật liệu có giá thành cao hơn và kén phương pháp, máy gia công hơn so với sắt thép. Thường chỉ được áp dụng cho những chi tiết cần thiết và phù hợp.

Gỗ

Cũng có thể làm vật liệu để gia công như: khắc chạm hoa văn, cắt, phay thành hình thù… đều có thể ứng dụng gia công CNC vào để cho ra sản phẩm tốt.

Ưu điểm của gia công CNC trên gỗ là có thể sản xuất ra hàng loạt sản phẩm 1 cách nhanh chóng. VD như: sản xuất cửa gỗ có chạm hình hoa văn.

Nhựa các loại

Có rất nhiều loại nhựa được dùng làm vật liệu/phôi trong gia công cơ khí CNC như: nhựa ABS, nhựa Nylon, nhựa Acrylic, nhựa Pom, nhựa HDPE, nhựa LDPE, nhựa PVC, nhựa PolyCarbonate, nhựa PEEK…

Và chúng ta thường được thấy các chi tiết sản phẩm này trong đời sống hàng ngày như: xe máy, xe hơi, tủ lạnh, máy lạnh, máy giặt, tivi, máy tính, điện thoại…

Khi nào cần Gia công Cơ khí CNC Chính xác?

Khi Quý Khách hàng có Yêu cầu về độ Chính xác cần đạt chuẩn của Chi tiết

Đối với các Sản phẩm/ Chi tiết mà Quý khách muốn đạt các tiêu chuẩn về: dung sai, độ chính xác cao, tiêu chuẩn về bề mặt… mà gia công thường không đáp ứng được, hoặc nếu dùng gia công thường sẽ tốn nhiều thời gian và chi phí hơn. Thì Gia công Cơ khí CNC chính là sự lựa chọn tốt nhất.

Khi Quý Khách hàng có Yêu cầu về tính Thẩm mỹ của Sản phẩm

Những Sản phẩm đòi hỏi tính Thẩm mỹ cao như: cửa sắt, cửa gỗ, cửa nhôm… hoặc các Sản phẩm, Chi tiết dùng để trang trí.

Các chi tiết máy móc phức tạp, đòi hỏi độ chính xác cao, đạt chất lượng nhẵn bóng của bề mặt cao, độ trơn láng mịn, cần phải đẹp và có tính thẩm mỹ cao, chúng tôi đều có thể làm được.

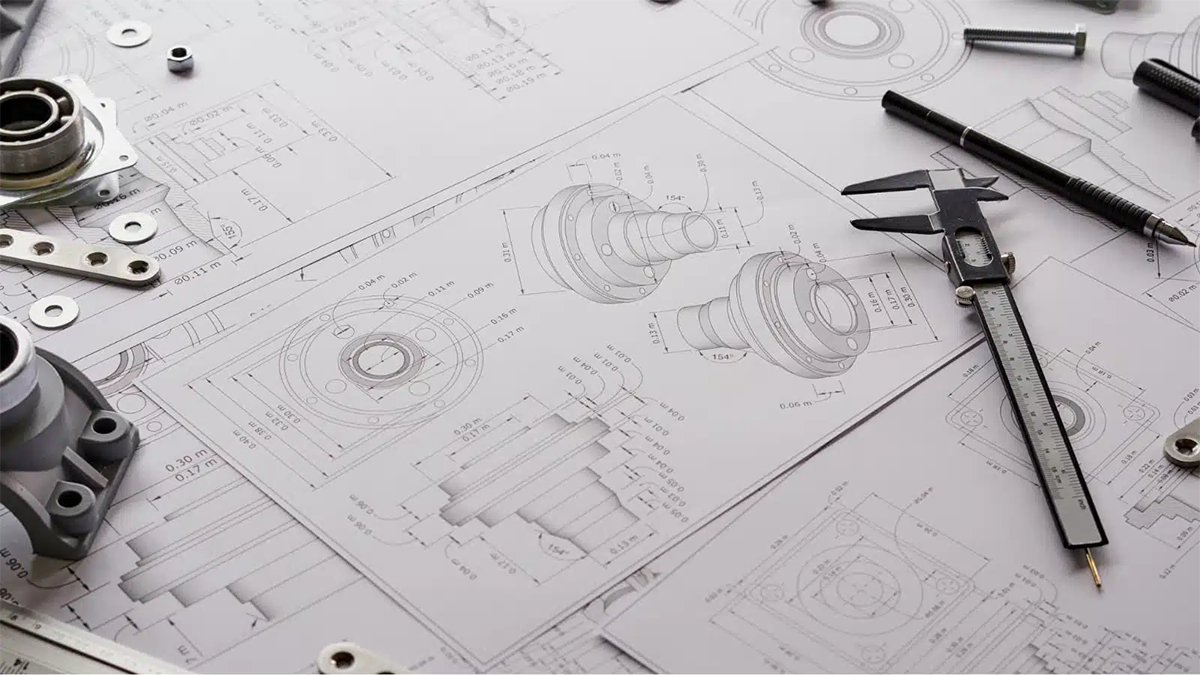

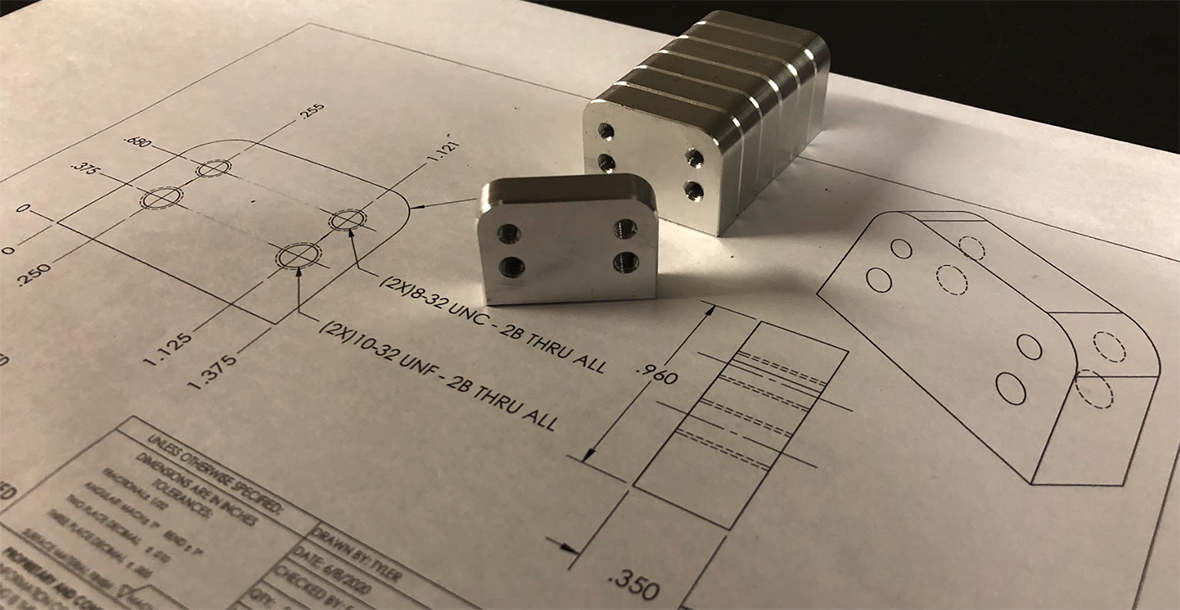

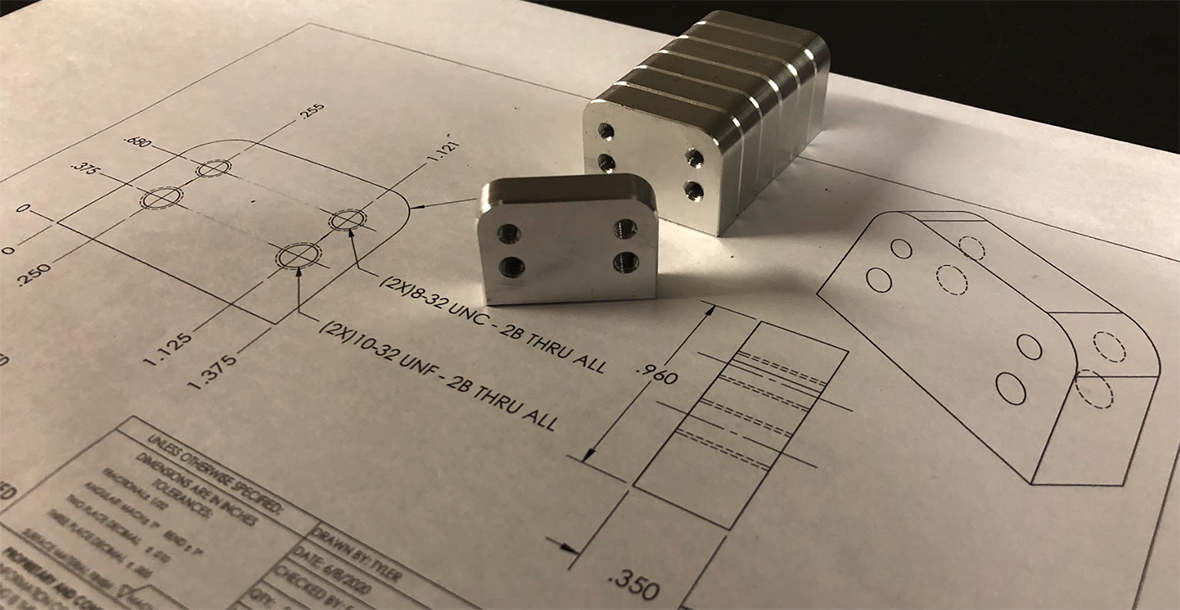

Khi Quý Khách hàng có Yêu cầu về Sản phẩm cần được Gia công đúng y như Bản vẽ

Theo Bản vẽ của Khách hàng đã có sẵn, chúng tôi sẽ dựa trên đó và thực hiện gia công CNC sao cho phù hợp, đạt, đúng yêu cầu.

Nếu Quý khách chưa có Bản vẽ, mà quý khách yêu cầu cần phải có, hoặc chi tiết sản phẩm đó cần thiết phải có. Kỹ sư của chúng tôi luôn sẵn sàng để thiết kế bản vẽ theo yêu cầu của Quý khách.

Khi Quý Khách hàng có Yêu cầu Gia công các Chi tiết Phức tạp mà Gia công Cơ khí Thông thường không đáp ứng được

Có những chi tiết rất phức tạp cần được gia công hoàn thiện, nhưng nếu dùng phương thức gia công cơ khí truyền thống thông thường khó có thể làm được, hoặc nếu có thể làm ra được nhưng lại tốn kém nhiều thời gian và chi phí hơn, thì lúc này đây, gia công cơ khí CNC chính là giải pháp tốt nhất dành cho Quý khách.

Khi Quý Khách hàng có Yêu cầu Gia công trên Phôi có Chất liệu mà Gia công thường không làm được

Có 1 số chất liệu đặc biệt mà gia công thường không thể gia công được. Ví dụ như: gang có độ cứng và độ giòn cao, rất dễ gãy hoặc vỡ khi áp dụng gia công thông thường. Gia công CNC sẽ giải quyết được vấn đề này.

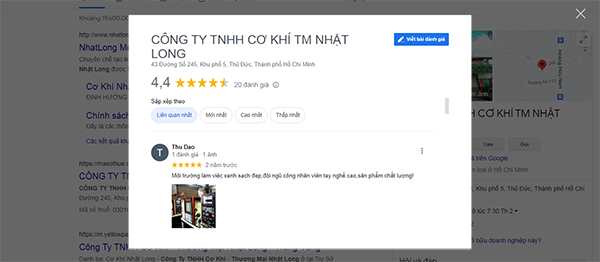

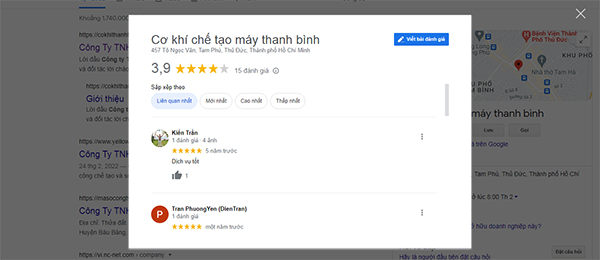

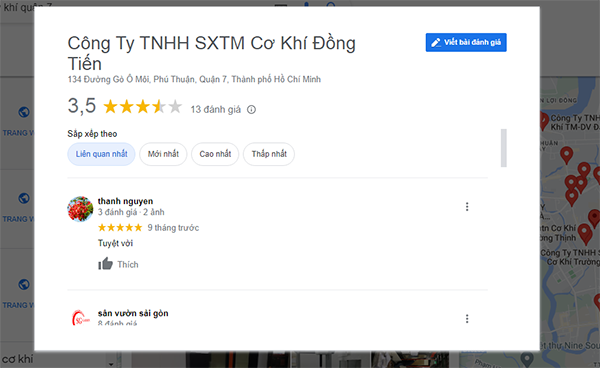

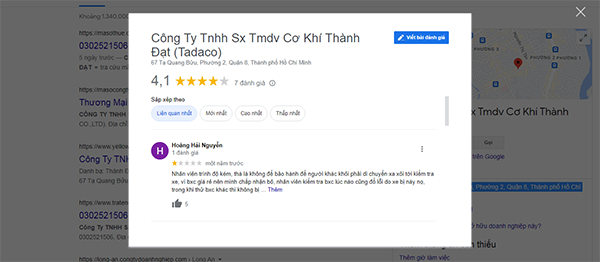

Công ty Gia công Cơ khí Chính xác tại Tphcm?

Có rất nhiều Công ty gia công cơ khí CNC tại Tphcm và khu vực lận cận. Công ty CK05 chúng tôi là 1 trong số đó. Chúng tôi khác biệt với những ưu điểm như sau:

-

Giá rẻ

-

Theo yêu cầu

-

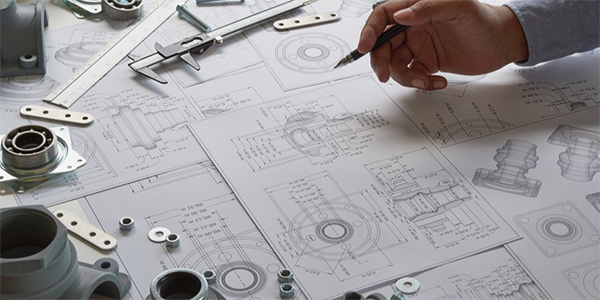

Đội ngũ Kỹ sư Chuyên nghiệp (thiết kế bản vẽ, chế tạo máy, lập trình CNC)

-

Đội ngũ Kỹ thuật viên, Thợ lành nghề

-

Đầy đủ máy móc thiết bị

Quý khách có nhu cầu Gia công Cơ khí CNC chính xác tại Tphcm hoặc vùng lân cận xin vui lòng liên hệ với chúng tôi:

CÔNG TY TNHH SX TM DV CK05

70B Nguyễn Văn Bứa, Xuân Thới Sơn, Hóc Môn, Tphcm

098.44.234.88