Gia Công CNC Là Gì?

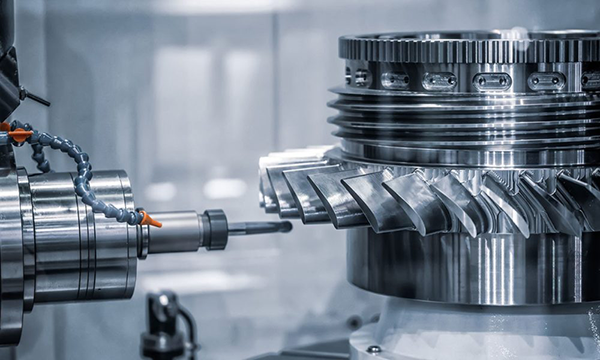

Gia công CNC hay gia công cơ khí bằng các máy CNC có thể được coi là một trong những kỹ thuật gia công tiên tiến của ngành cơ khí chế tạo máy hiện đại.

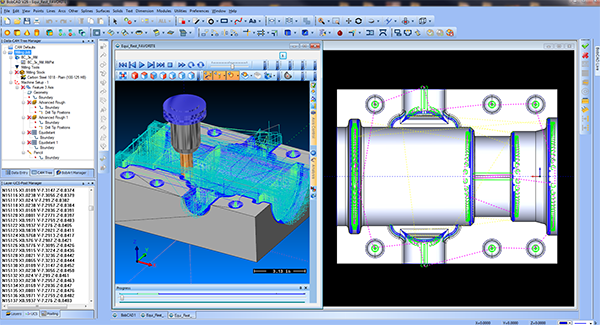

Ngoài các phương pháp gia công truyền thống , lĩnh vực gia công cơ khí ngày nay đã có những bước tiến vượt bậc trong việc ứng dụng các công nghệ mới vào quá trình gia công cơ khí. Sử dụng phương pháp điều khiển máy móc bằng hệ thống máy tính để tạo hình phức tạp cho các loại vật liệu chính là xu hướng mới trong quá trình gia công những năm gần đây.

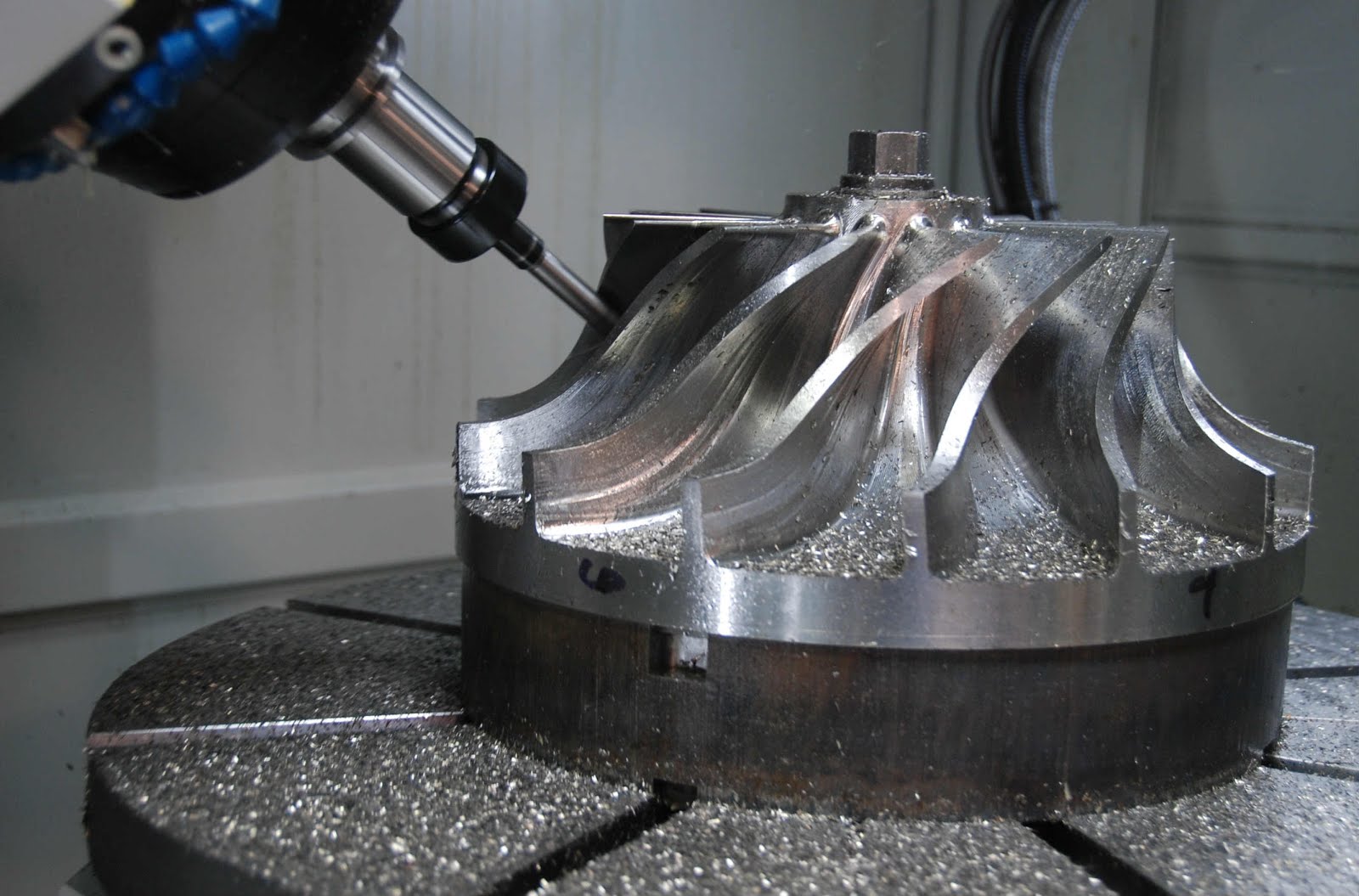

Sự phát triển của công nghệ, cụ thể ở đây là điện tử và hệ thống máy tính đã tạo ra vô số lợi thế cho người thiết kế cũng như người chế tạo sản xuất cơ khí. Các ứng dụng công nghệ này cho phép các máy công cụ hiện đại có thể thực hiện đa dạng các thao tác khác nhau, và trong đó, có những thao tác vượt xa khả năng của con người, kể cả những người thợ lành nghề giàu kinh nghiệm nhất.

Gia Công CNC Hay Gia Công Cơ Khí Bằng Các Máy CNC

Gia công cơ khí bằng các phương pháp công nghệ mới, ở đây là các máy CNC đang trở thành xu hướng của ngành cơ khí chế tạo máy, bạn có thể bắt gặp các máy CNC ở bất kỳ đâu, ngay cả ở trong những công xưởng có quy mô nhỏ nhất. Tuy nhiên, công nghệ cao ngày càng chuyển biến và liên tục có sự thay đổi, khoa học ngày càng mở ra nhiều khả năng cho các loại máy công cụ, do đó một người thợ máy hiện đại không những phải biết vận hành trơn tru chúng mà còn phải update thường xuyên những tiến bộ công nghệ để gia tăng ưu thế cạnh tranh của mình so với các đối thủ khác trên thị trường.

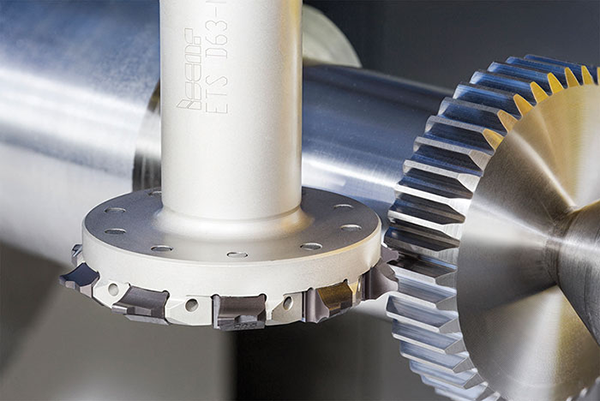

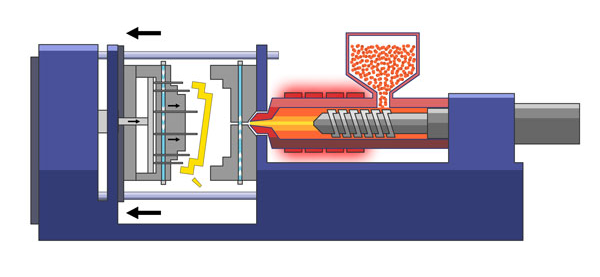

Các máy công cụ CNC ( CNC là chữ viết tắt của Computerized Numerically Controlled – máy công cụ điều khiển bằng máy tính ) phục vụ cho lĩnh vực gia công CNC có thể thực hiện hoàn hảo tất cả mọi nhiệm vụ mà các máy điều khiển bằng tay truyền thống có thể thực hiện được. Nguyên lý hoạt động của chúng nhìn chung là giống nhau, tuy nhiên các biên dạng mà một máy CNC có thể thực hiện thì đa dạng và chính xác hơn các máy điều khiển bằng tay gấp nhiều lần.

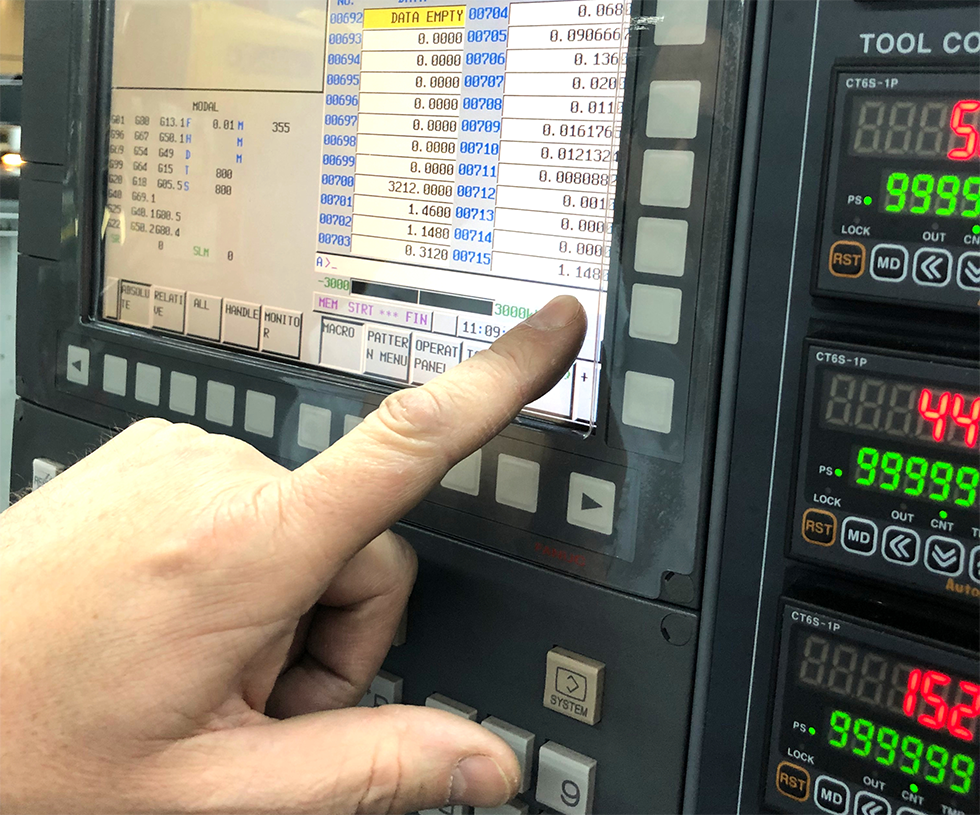

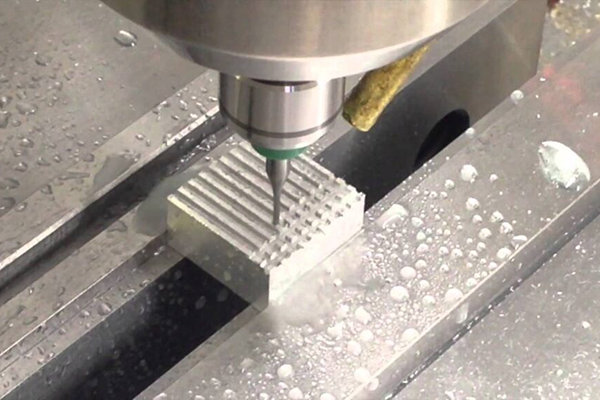

Các máy CNC sẽ điều khiển sự di chuyển của các trục máy, các dụng cụ cắt để gia công cắt gọt các chi tiết theo đúng biên dạng đã được xác định sẵn. Tốc độ cắt và các chức năng khác của máy có thể được điều chỉnh một cách dễ dàng nhằm tạo ra bất kỳ biên dạng cho phép nào mà người dùng yêu cầu. Một máy CNC sau khi được lập trình sẽ hoạt động liên tục, liên tục và không dừng lại cho đến khi sản phẩm tạo thành hoàn hảo đúng như yêu cầu được ra lệnh. Các máy CNC hoạt động không ngừng, không mệt mỏi cùng với tốc độ siêu nhanh chính là những ưu thế của các máy này.

Ưu Điểm Của Gia Công CNC

Ngoài khả năng hoạt động liên tục không biết mệt mỏi của mình, các máy CNC còn những ưu điểm gì mà có thể tạo ra những thay đổi cực lớn cho ngành cơ khí chế tạo máy đến mức tất cả các máy điều khiển bằng tay đời cũ bị thay thế gần như hoàn toàn bởi chúng?

Các đặc điểm vượt trội khi gia công bằng cách máy CNC có thể kể ra như:

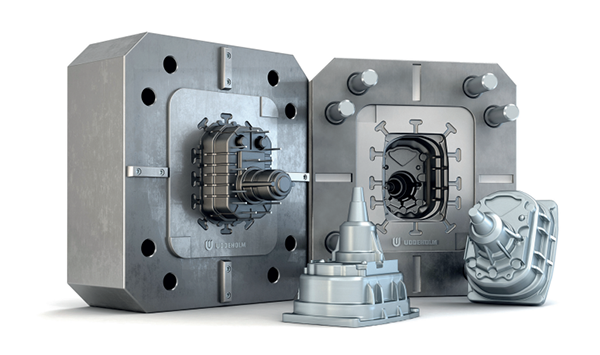

- Các máy CNC có khả năng gia công rất nhiều loại biên dạng khác nhau sau khi được tinh chỉnh một số chi tiết nhỏ trên máy. Các điều chỉnh này lại thực hiện một cách dễ dàng, chỉ cần thay đổi chương trình điều khiển máy là các máy CNC sẽ gia công các chi tiết phức tạp một cách rất tinh tế.

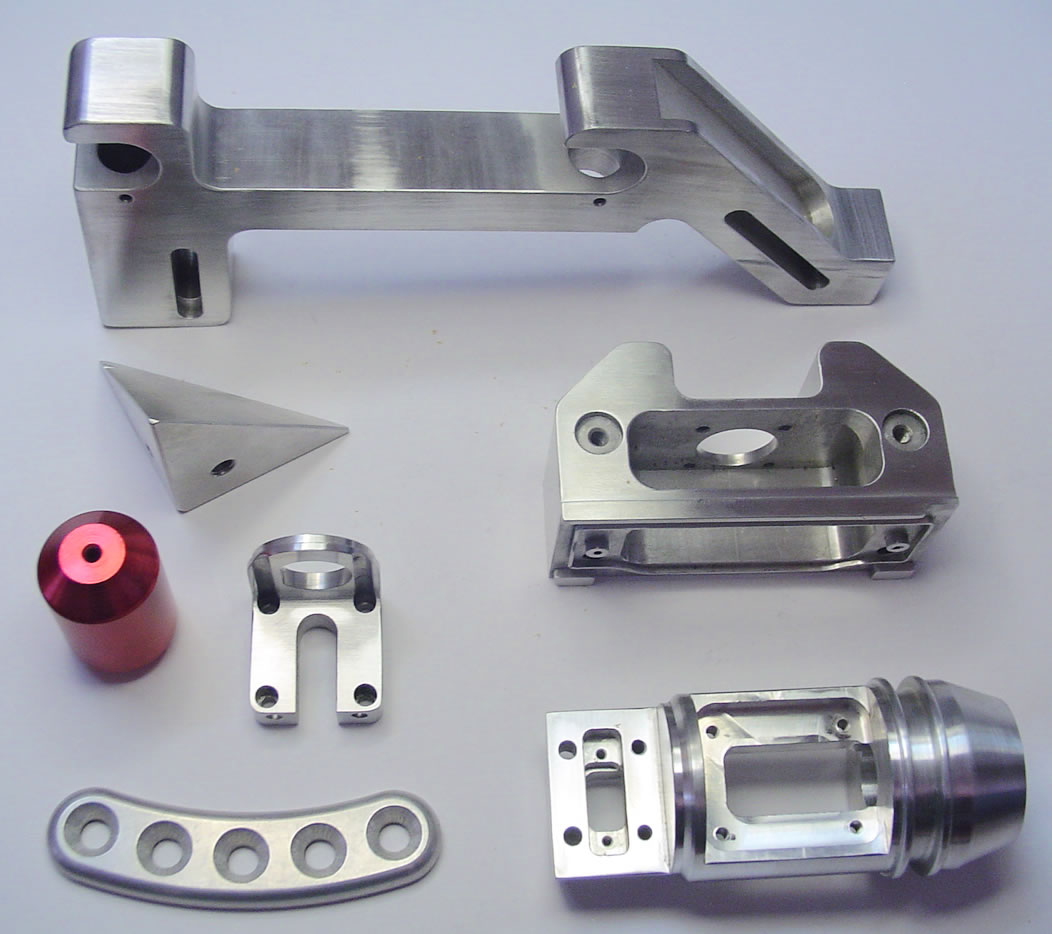

- Các máy CNC tạo ra những sản phẩm (chi tiết máy) có độ chính xác cao, kích thước sản phẩm gần như đúng như yêu cầu, dung sai rất nhỏ mà thời gian thực hiện lại rất nhanh và không có nhiều lưu ý đặc biệt khi sử dụng các máy điều khiển bằng tay truyền thống.

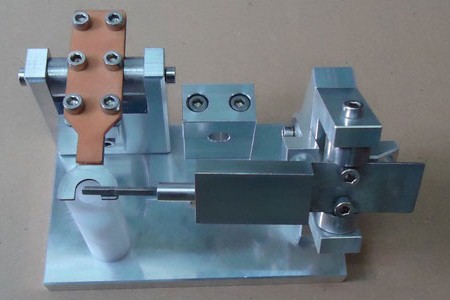

- Các máy CNC cần ít đồ gá gia công để giữ các chi tiết máy hơn. Việc này khiến thời gian thực hiện một chi tiết máy cũng được rút gọn do chi tiết được đưa ngay vào máy mà không cần lắp đồ gá, kẹp.

- Khi được lập trình, các máy CNC sẽ hoạt động liên tục liên tục, cho ra những sản phẩm giống hệt nhau với đúng một khoảng thời gian như nhau. Độ lặp đi lặp lại quy trình hoạt động này cho phép chúng ta kiểm soát được khoản chi phí bỏ ra cho sản xuất một cách chính xác.

Các Loại Máy Dùng Trong Gia Công CNC

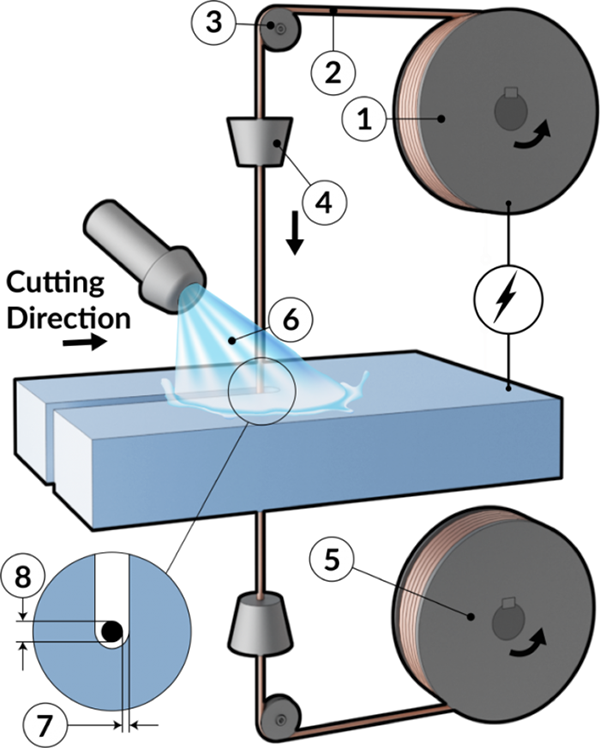

Hiện nay, có rất nhiều các loại máy CNC được dùng trong sản xuất và chế tạo máy. Dưới đây chúng tôi xin được liệt kê một số loại máy dùng trong gia công CNC rất phổ biến mà bạn có thể bắt gặp ở rất nhiều nơi như:

- Máy CNC trục chính thẳng đứng

- Máy CNC có trục chính nằm ngang

- Máy khoan CNC

- Máy phay CNC

- Máy khoét lỗ CNC

- Máy tiện, ren CNC